Une nouvelle génération de robots collaboratifs transforme les processus de fabrication

Les bras robotisés dans les environnements de production constituent déjà de puissants outils pour effectuer des tâches telles que le soudage, la peinture et l’assemblage. Mais comment les robots peuvent-ils collaborer plus étroitement avec les humains en vue d’accroître la productivité, l’efficacité et la sécurité? Le projet SOPHIA, financé par l’UE, s’est attaqué à ce défi en développant des systèmes homme-robot socialement coopératifs visant à améliorer l’ergonomie et la productivité des lieux de travail dans des environnements de fabrication agiles.

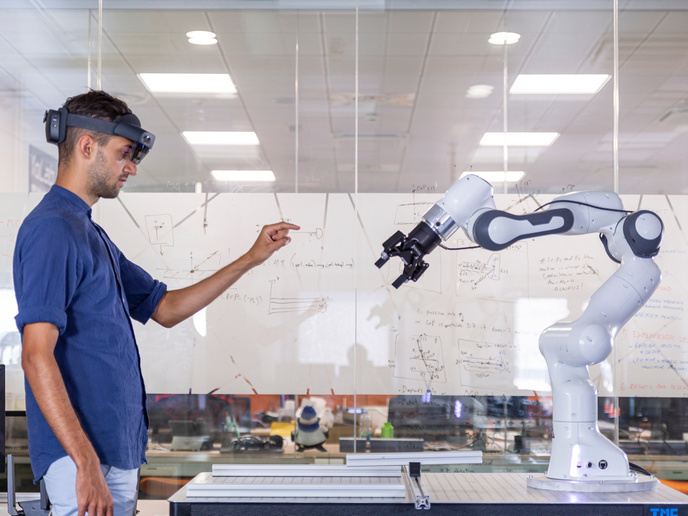

Une interaction homme-robot innovante

Les robots collaboratifs (cobots) sont courants dans les usines européennes, mais SOPHIA y ajoute une nouvelle dimension: l’interaction physique homme-robot (pHRI pour «physical human-robot interaction»). Les cobots actuels sont conçus pour travailler en toute sécurité aux côtés des humains en réagissant aux changements environnementaux. SOPHIA a été plus loin en permettant aux robots de détecter l’état physique (et indirectement mental) des travailleurs et d’y réagir, améliorant ainsi la productivité et le bien-être. «Cette approche plus intégrée accroît considérablement l’ergonomie et la productivité dans les environnements de travail hybrides», explique Arash Ajoudani, coordinateur du projet SOPHIA. Le projet a introduit des dispositifs vestimentaires capables de surveiller les conditions physiques des travailleurs et de les guider vers des postures de travail plus sûres. En outre, les robots compagnons-assistants aident à effectuer les tâches portantes afin de réduire les contraintes. «Ces systèmes portables, combinés à des cobots reconfigurables, optimisent les flux de travail en répondant aux intentions des travailleurs en temps réel», explique Arash Ajoudani. Cette approche innovante rend l’environnement de travail non seulement plus efficace, mais aussi plus sûr et plus adaptable.

Principaux résultats obtenus dans des environnements réels

Chez Hidria, un fabricant slovène, les cobots de SOPHIA ont réduit la charge de travail des ouvriers de 80 % tout en augmentant la productivité de 40 %. Dans la chaîne de montage de Volkswagen à Zwickau, les cobots qui aident à effectuer des tâches répétitives ont amélioré de 25 % l’ergonomie des travailleurs. Chez Hankamp Gears, une PME néerlandaise, les contraintes ergonomiques ont été réduites de 59 % grâce à des cobots mobiles qui assistent les travailleurs dans la manipulation de pièces lourdes. Ces résultats ont démontré l’impact pratique des technologies de SOPHIA dans des environnements de production réels, avec de meilleurs résultats en termes de sécurité et de productivité. Toutefois, des défis, tels que l’équilibre entre la vitesse et la charge utile du cobot et la sécurité, restent à relever.

Améliorer l’ergonomie et la confiance dans l’automatisation

SOPHIA a adopté une approche unique pour améliorer l’ergonomie humaine en mesurant les coûts énergétiques physiques et métaboliques d’un travailleur. Ce système détecte la fatigue, la surcharge et d’autres risques ergonomiques, aidant les travailleurs à ajuster leurs postures et leurs mouvements pour éviter les blessures. La couche d’observation suit des paramètres tels que l’activation musculaire et la charge articulaire afin de créer des conditions de travail plus sûres. Elle anticipe également les risques grâce à l’apprentissage automatique et guide les travailleurs vers des postures ergonomiques optimales. Ces informations sont intégrées dans les systèmes de prise de décision des robots compagnons-assistants, ce qui garantit des interactions intuitives qui augmentent la sécurité des travailleurs. «Ce système permet de détecter les étirements et les surcharges du corps, tout en identifiant les tâches qui exigent une énergie métabolique anormale», ajoute Arash Ajoudani, qui explique comment SOPHIA réduit le risque de blessure tout en améliorant la confiance dans l’automatisation. En tenant compte de ces risques et en s’adaptant en temps réel, SOPHIA renforce la confiance des travailleurs dans l’automatisation, pour aboutir à une meilleure collaboration entre les humains et les machines.

Normaliser la collaboration homme-robot

L’impact de SOPHIA va au-delà du développement technologique. De plus, le projet a contribué aux efforts de normalisation dans le secteur manufacturier européen. Un accord d’atelier du Comité européen de normalisation (CEN) (CWA 17938) a été élaboré pour l’évaluation des risques biomécaniques, comblant ainsi les lacunes des normes existantes. SOPHIA s’est également engagé auprès d’organismes internationaux de normalisation, tels que l’ISO et l’ETSI, pour s’assurer que ses technologies s’alignent sur les normes de l’industrie en matière d’interactions homme-robot sûres. En faisant progresser la technologie et la normalisation, SOPHIA entend faire en sorte que la collaboration homme-robot devienne la norme dans l’industrie manufacturière européenne, favorisant ainsi l’efficacité des ressources, la sécurité et la productivité. Même s’il reste des défis à relever, comme l’optimisation de la vitesse et de la manipulation des cobots, les contributions du projet ont jeté des bases solides pour des environnements de travail plus sûrs et plus efficaces.

Mots‑clés

SOPHIA, cobots, ergonomie, collaboration homme-robot, automatisation, robots compagnons-assistants