Una nueva generación de robots colaborativos transforma los procesos de fabricación

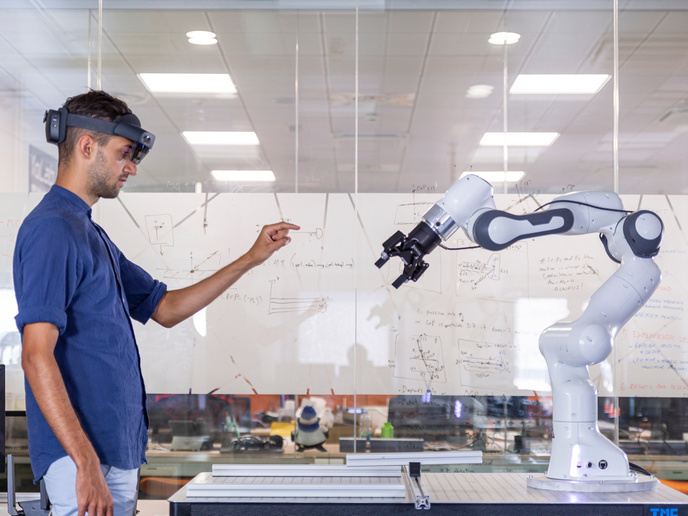

Los brazos robóticos se emplean en entornos de producción como herramientas potentes para efectuar tareas como la soldadura, la pintura y el montaje. Pero ¿cómo pueden los robots trabajar más estrechamente con las personas para mejorar la productividad, la eficiencia y la seguridad? En el proyecto SOPHIA, financiado con fondos europeos, se abordó este reto desarrollando sistemas humano-robot socialmente cooperativos para mejorar la productividad y la ergonomía en el puesto de trabajo en entornos de fabricación ágiles.

Interacción innovadora entre humanos y robots

Los robots colaborativos (cobots) son comunes en las fábricas europeas, pero SOPHIA aborda una nueva dimensión: la interacción física humano-robot. Los cobots existentes están diseñados para trabajar de forma segura junto a personas respondiendo a cambios en el entorno. SOPHIA avanzó en este sentido al facultar a los robots para detectar y responder a los estados físicos (e indirectamente, mentales) de los trabajadores, mejorando así la productividad y el bienestar. «Este planteamiento más integrado mejora de forma notable tanto la ergonomía como la productividad en entornos de trabajo híbridos», explica Arash Ajoudani, coordinador del proyecto SOPHIA. El equipo del proyecto desarrolló dispositivos sensibles empáticos, que se diseñaron para supervisar las condiciones físicas de los trabajadores y orientarles para adoptar posturas de trabajo más seguras. Además, los robots colaborativos ayudan en las tareas de carga para reducir el esfuerzo. «Estos sistemas ponibles, combinados con cobots reconfigurables, optimizan los flujos de trabajo respondiendo a las intenciones de los trabajadores en tiempo real», afirma Ajoudani. Este planteamiento innovador hace que el entorno de trabajo no solo sea más eficiente, sino también más seguro y adaptable.

Resultados principales en entornos reales

En Hidria, un fabricante esloveno, los cobots de SOPHIA redujeron la carga de los trabajadores en un 80 % y, al mismo tiempo, aumentaron la productividad en un 40 %. En la cadena de montaje de Volkswagen en Zwickau, los cobots que ayudan en tareas repetitivas mejoraron la postura de trabajo de los trabajadores en un 25 %. En Hankamp Gears, una pyme neerlandesa, se logró una reducción del 59 % en la tensión ergonómica gracias a cobots móviles que ayudaban a los trabajadores a manipular piezas pesadas. Estos resultados demostraron la repercusión práctica de las tecnologías de SOPHIA en entornos de producción reales, con mejoras en la seguridad y la productividad. No obstante, retos como equilibrar la velocidad y la carga útil del cobot con la seguridad siguen siendo áreas en las que es necesario seguir avanzando.

Mejoras en la ergonomía y la confianza en la automatización

En SOPHIA se adoptó un planteamiento innovador para mejorar la ergonomía humana midiendo los costes energéticos físicos y metabólicos del trabajador. Este sistema detecta la fatiga, la sobrecarga y otros riesgos ergonómicos, lo cual ayuda a los trabajadores a ajustar sus posturas y movimientos para evitar lesiones. La capa de observación efectúa un seguimiento de parámetros como la activación muscular y la carga articular a fin de crear condiciones de trabajo más seguras. También prevé los riesgos mediante aprendizaje automático, guiando a los trabajadores hacia posturas de trabajo óptimas. Esta información se integra en los sistemas de toma de decisiones de los robots colaboradores, garantizando así interacciones intuitivas que mejoren la seguridad de los trabajadores. «El sistema ayuda a detectar el sobreesfuerzo y la sobrecarga del cuerpo, al tiempo que identifica las tareas que exigen una energía metabólica anómala», añade Ajoudani, comentando cómo SOPHIA reduce el riesgo de lesiones y mejora la confianza en la automatización. Al abordar estos riesgos y ofrecer adaptaciones en tiempo real, SOPHIA aumenta la confianza de los trabajadores en la automatización, lo cual da como resultado una mejor colaboración entre las personas y las máquinas.

Normalización de la colaboración entre personas y robots

La repercusión de SOPHIA va más allá del desarrollo tecnológico. El proyecto también contribuyó a las iniciativas de normalización en el sector manufacturero europeo. En este sentido, se ha elaborado un Acuerdo de Trabajo (CWA 17938) del Comité Europeo de Normalización (CEN) para la evaluación de riesgos biomecánicos, que colma los vacíos existentes en las normas actuales. El equipo de SOPHIA también colabora con organismos internacionales de normalización, como ISO y el Instituto Europeo de Normas de Telecomunicaciones, para garantizar que sus tecnologías están en consonancia con las normas del sector en lo que respecta a interacciones seguras entre humanos y robots. Gracias a las mejoras en los ámbitos de la tecnología y la normalización, SOPHIA contribuye a garantizar que la colaboración entre personas y robots se convierta en la norma de la fabricación europea, promoviendo la eficiencia en el uso de recursos, la seguridad y la productividad. Si bien aún quedan retos por superar, como la optimización de la velocidad y el manejo de los cobots, los resultados del proyecto han sentado unas bases sólidas para unos entornos de trabajo más seguros y eficientes.

Palabras clave

SOPHIA, cobots, ergonomía, colaboración persona-robot, automatización, robots colaborativos