Una nuova generazione di robot collaborativi trasforma i processi produttivi

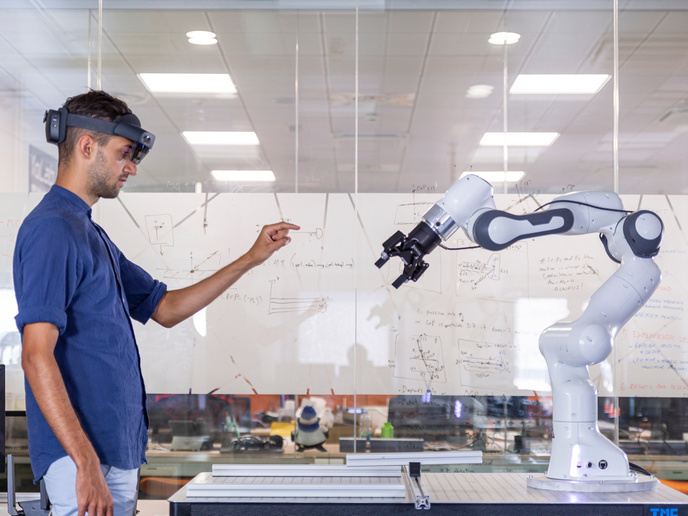

I bracci robotici negli ambienti di produzione sono già impiegati per potenti operazioni di saldatura, verniciatura, assemblaggio e non solo. Ma in che modo i robot possono lavorare a stretto contatto con gli esseri umani per migliorare la produttività, l’efficienza e la sicurezza? Il progetto SOPHIA, finanziato dall’UE, ha affrontato questa sfida sviluppando sistemi essere umano-robot socialmente cooperativi, con l’obiettivo di migliorare l’ergonomia e la produttività del lavoro in ambienti di produzione agili.

Interazione innovativa tra essere umano e robot

I robot collaborativi (cobot) sono comuni nelle fabbriche europee, ma SOPHIA ha affrontato una nuova dimensione della questione: l’interazione fisica tra essere umano e robot. I cobot esistenti sono progettati per lavorare in sicurezza accanto a noi, rispondendo ai cambiamenti ambientali. SOPHIA ha compiuto un ulteriore passo avanti, consentendo ai robot di percepire e rispondere agli stati fisici (e, indirettamente, mentali) dei lavoratori, migliorando sia la produttività che il benessere. «Questo approccio più integrato migliora nettamente sia l’ergonomia che la produttività negli ambienti di lavoro ibridi», spiega Arash Ajoudani, coordinatore del progetto SOPHIA. Il progetto ha introdotto i dispositivi indossabili «fellow-feeling» (in grado di percepire gli stati altrui), progettati per monitorare le condizioni fisiche dei lavoratori e guidarli verso posture più sicure. Inoltre, i robot assistono gli esseri umani nei lavori di carico per ridurre lo sforzo fisico. «Questi sistemi indossabili, combinati con cobot riconfigurabili, ottimizzano i flussi di lavoro rispondendo alle intenzioni dei lavoratori in tempo reale», spiega Ajoudani. Un approccio innovativo di questo tipo rende l’ambiente di lavoro non solo più efficiente, ma anche più sicuro e adattabile.

Risultati chiave da ambienti reali

Negli stabilimenti di Hidria, un produttore sloveno, i cobot di SOPHIA hanno ridotto il carico di lavoro dell’80 % e aumentato la produttività del 40 %. Nella linea di assemblaggio di Volkswagen a Zwickau, i cobot hanno aiutato le attività ripetitive migliorando l’ergonomia dei lavoratori del 25 %. Hankamp Gears, una PMI olandese, ha visto ridurre le tensioni ergonomiche del 59 % grazie ai cobot mobili che assistono i lavoratori nella movimentazione dei pezzi pesanti. Questi risultati hanno dimostrato l’impatto pratico delle tecnologie di SOPHIA in ambienti produttivi reali, apportando miglioramenti in termini di sicurezza e produttività. Rimangono tuttavia aperte altre aree di sviluppo, come il bilanciamento della velocità e del carico utile del cobot con la sicurezza.

Migliorare l’ergonomia e la fiducia nell’automazione

SOPHIA ha adottato un approccio peculiare per migliorare l’ergonomia umana, misurando i costi energetici fisici e metabolici del lavoratore. Questo sistema rileva l’affaticamento, il sovraccarico e altri rischi ergonomici, aiutando i lavoratori a regolare le posture e i movimenti per evitare lesioni. Il livello di osservazione tiene traccia di metriche come l’attivazione muscolare e il carico articolare, per creare condizioni di lavoro più sicure. Inoltre, grazie all’apprendimento automatico, prevede i rischi e guida i lavoratori verso posture ergonomiche ottimali. Questi approfondimenti sono integrati nei sistemi decisionali dei robot assistenti, garantendo interazioni intuitive che migliorano la sicurezza dei lavoratori. «Questo sistema aiuta a rilevare il sovraccarico e lo stiramento del corpo, identificando al contempo i compiti che richiedono un’energia metabolica anomala», aggiunge Ajoudani, spiegando come SOPHIA riduca il rischio di infortuni e migliori la fiducia nell’automazione. Affrontando questi rischi e adattandosi alla situazione in tempo reale, SOPHIA aumenta la fiducia dei lavoratori nell’automazione, migliorando la collaborazione tra essere umano e macchine.

Normalizzare la collaborazione tra essere umano e robot

L’impatto di SOPHIA non si limita allo sviluppo tecnologico: il progetto ha contribuito anche al lavoro di normalizzazione nel settore manifatturiero europeo. Per la valutazione del rischio biomeccanico è stato sviluppato un accordo di tipo workshop del Comitato europeo di normalizzazione (CEN) (CWA 17938), che colma le lacune delle norme esistenti. SOPHIA si è inoltre rivolta agli organismi internazionali di normalizzazione, come ISO e ETSI, per garantire che le sue tecnologie siano in linea con le norme industriali per le interazioni sicure tra essere umano e robot. Promuovendo il progresso sia della tecnologia che della normalizzazione, SOPHIA aiuta a garantire che la collaborazione tra essere umano e robot diventi la norma nella produzione europea, favorendo l’efficienza delle risorse, la sicurezza e la produttività. Sebbene alcune sfide rimangano ancora aperte, come l’ottimizzazione della velocità e della movimentazione dei cobot, i contributi del progetto hanno gettato solide fondamenta per creare ambienti di lavoro più sicuri ed efficienti.

Parole chiave

SOPHIA, cobot, ergonomia, collaborazione tra essere umano e robot, automazione, robot assistenti