Neue Generation kollaborativer Roboter verändert Fertigungsprozesse

Roboterarme in Produktionsumgebungen sind bereits leistungsstarke Instrumente für Aufgaben wie Schweißen, Lackieren und Montage. Doch wie können Roboter enger mit Menschen zusammenarbeiten, um Produktivität, Effizienz und Sicherheit zu erhöhen? Im Rahmen des EU-finanzierten Projekts SOPHIA wurden diese Herausforderungen angenommen, indem sozial kooperative Mensch-Roboter-Systeme zur Verbesserung der Arbeitsplatzergonomie und Produktivität in agilen Fertigungsumgebungen entwickelt wurden.

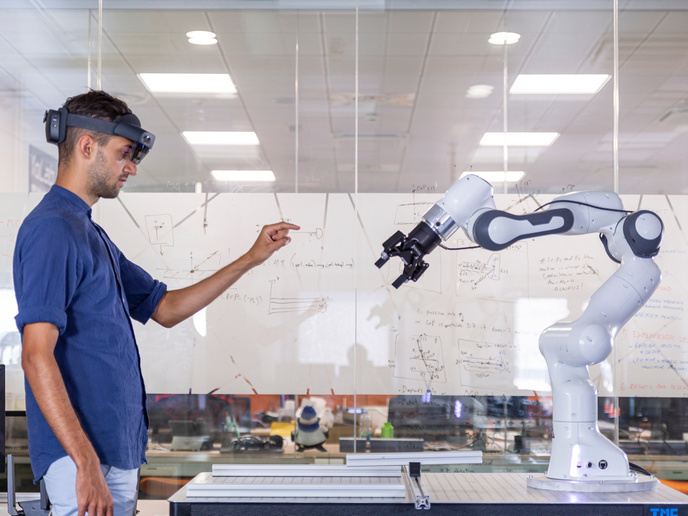

Neuartige Mensch-Roboter-Interaktion

Kollaborative Roboter (Cobots) sind in europäischen Fabriken üblich, aber SOPHIA befasst sich mit einer neuen Dimension: der physischen Mensch-Roboter-Interaktion. Bestehende Cobots sind so konzipiert, dass sie sicher an der Seite von Menschen arbeiten und auf Veränderungen in der Umgebung reagieren können. SOPHIA hat hier Fortschritte erzielt, indem Roboter in die Lage versetzt wurden, den körperlichen (und indirekt auch den geistigen) Zustand von Arbeitskräften zu erkennen und darauf zu reagieren, was sowohl die Produktivität als auch das Wohlbefinden verbessert. „Dieser stärker integrierte Ansatz optimiert sowohl die Ergonomie als auch die Produktivität in hybriden Arbeitsumgebungen erheblich“, kommentiert Arash Ajoudani, Projektkoordinator von SOPHIA. Im Rahmen des Projekts wurden tragbare Geräte zum Mitfühlen eingeführt, die die körperliche Verfassung der Arbeitskräfte überwachen und sie zu einer sichereren Arbeitshaltung anleiten sollen. Außerdem helfen die Assistenzroboter bei lasttragenden Aufgaben, um die Belastung zu verringern. „Diese tragbaren Systeme optimieren in Verbindung mit rekonfigurierbaren Cobots die Arbeitsabläufe, indem sie in Echtzeit auf die Absichten der Arbeitskräfte reagieren“, so Ajoudani. Dieser innovative Ansatz erhöht nicht nur die Effizienz des Arbeitsumfelds, sondern auch dessen Sicherheit und Anpassungsfähigkeit.

Die wichtigsten Ergebnisse aus der Praxis

Bei Hidria, einem slowenischen Hersteller, haben die Cobots von SOPHIA die Belastung der Arbeitskräfte um 80 % reduziert und gleichzeitig die Produktivität um 40 % erhöht. In der Montagelinie von Volkswagen in Zwickau haben Cobots, die bei sich wiederholenden Aufgaben helfen, die Ergonomie der Arbeitskräfte um 25 % verbessert. Hankamp Gears, ein niederländisches KMU, konnte die ergonomische Belastung durch mobile Cobots, die die Arbeitskräfte bei der Handhabung schwerer Teile unterstützen, um 59 % reduzieren. Diese Ergebnisse belegen die praktischen Auswirkungen der SOPHIA-Technologien in realen Produktionsumgebungen mit besserer Sicherheit und Produktivität. Die Herausforderungen, wie z. B. das Gleichgewicht zwischen der Geschwindigkeit und der Nutzlast des Roboters und der Sicherheit, müssen jedoch noch weiterentwickelt werden.

Ergonomie und Vertrauen in die Automatisierung verbessern

SOPHIA verfolgte einen einzigartigen Ansatz zur Optimierung der menschlichen Ergonomie, indem die physischen und metabolischen Energiekosten einer Arbeitskraft gemessen wurden. Dieses System erkennt Ermüdung, Überlastung und andere ergonomische Risiken und hilft den Arbeitskräften, ihre Körperhaltung und Bewegungen anzupassen, um Verletzungen zu vermeiden. Die Beobachtungsebene verfolgt Metriken wie Muskelaktivierung und Gelenkbelastung, um sicherere Arbeitsbedingungen zu schaffen. Außerdem prognostiziert sie mithilfe von maschinellem Lernen Risiken und leitet die Arbeitskräfte zu einer optimalen ergonomischen Körperhaltung an. Diese Erkenntnisse werden in die Entscheidungsfindungssysteme der Assistenzroboter integriert und sorgen für intuitive Interaktionen zugunsten einer erhöhten Arbeitssicherheit. „Dieses System hilft dabei, Überlastungen und Überbeanspruchungen des Körpers zu erkennen und Aufgaben zu ermitteln, die einen abnormalen Stoffwechselaufwand erfordern“, fügt Ajoudani hinzu und erläutert, wie SOPHIA das Verletzungsrisiko verringert und gleichzeitig das Vertrauen in die Automatisierung stärkt. Durch die Bewältigung dieser Risiken und die Anpassung in Echtzeit stärkt SOPHIA das Vertrauen der Arbeitskräfte in die Automatisierung und führt zu einer besseren Zusammenarbeit zwischen Mensch und Maschine.

Mensch-Roboter-Kollaboration standardisieren

Der Einfluss von SOPHIA geht über die Technologieentwicklung hinaus. Das Projektteam trug ebenfalls zu den Standardisierungsbemühungen im europäischen Fertigungssektor bei. Für die biomechanische Risikobewertung wurde ein Workshop Agreement (CWA 17938) des Europäischen Komitees für Normung (CEN) entwickelt, das Lücken in bestehenden Normen schließt. SOPHIA arbeitete auch mit internationalen Normungsgremien wie ISO und ETSI zusammen, um sicherzustellen, dass seine Technologien mit den Industrienormen für sichere Mensch-Roboter-Interaktionen übereinstimmen. Durch die Förderung von Technologie und Normung trägt SOPHIA dazu bei, dass die Zusammenarbeit von Mensch und Roboter in der europäischen Fertigung zur Norm wird und die Ressourceneffizienz, Sicherheit und Produktivität gesteigert werden. Auch wenn es noch Herausforderungen zu bewältigen gilt, wie die Optimierung der Geschwindigkeit und Handhabung von Robotern, haben die Beiträge des Projektteams eine solide Grundlage für sicherere und effizientere Arbeitsumgebungen geschaffen.

Schlüsselbegriffe

SOPHIA, Cobots, kollaborative Roboter, Ergonomie, Mensch-Roboter-Kollaboration, Automatisierung, Assistenzroboter