Digitale Plattform für fehlerfreie Produktion

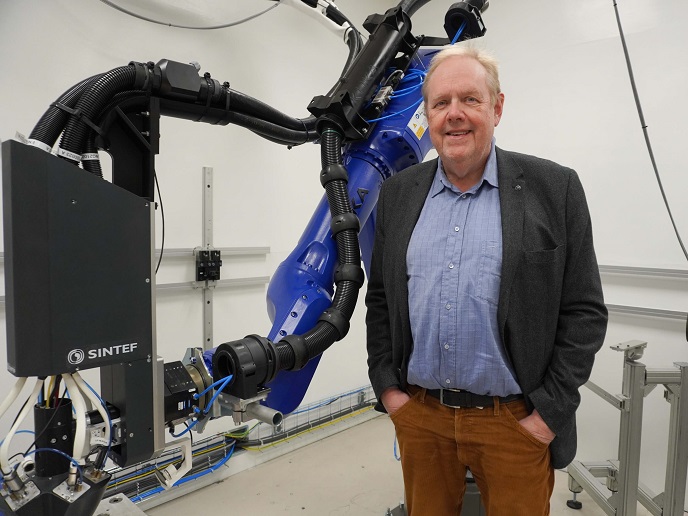

Für die globale Wettbewerbsfähigkeit der europäischen Industrie muss die Qualität angehoben werden und Mängel und Kosten müssen minimiert werden. „Hersteller greifen zunehmend auf Digitalisierung zurück, um die Produktionsprozesse besser zu erfassen und zu kontrollieren“, so der Projektkoordinator von DAT4.ZERO, Odd Myklebust von SINTEF Manufacturing in Norwegen. „Dadurch können auch menschliche Mitarbeitende ihre Kompetenzen besser einbringen.“ Ausgehend von dieser Idee hat das DAT4.ZERO-Team eine digitale Softwareplattform entwickelt, um den Ansatz der fehlerfreien Produktion voranzubringen. In der Plattform sind mehrere Werkzeuge zusammengeführt, die für zahlreiche Branchen geeignet sind und mit denen mögliche Mängel frühzeitig im Produktionsprozess erkannt und behoben werden können. Wenn Probleme so früh wie möglich erkannt werden, entstehen später weniger Probleme.

Anpassungen in Echtzeit

Das Herzstück der Software ist das projekteigene System zum digital gestützten Qualitätsmanagement (DQM). Mit intelligenten Sensoren und großen Datensätzen werden bei der Verarbeitung Prozessparameter überwacht, zum Beispiel Temperatur und Schwingung. Im Rahmen des Projekts laufen fünf Pilotversuche. „Wir wollten sicherstellen, dass unser DQM-System für verschiedene Branchen geeignet ist“, erklärt Myklebust. Eine der Demonstrationen ist beim deutschen Automobilteilehersteller BENTELER angesiedelt. Im Werk werden Daten zu eingehenden Werkstoffen verarbeitet, um den nachgelagerten Prozess in Echtzeit anzupassen und zu kontrollieren. Dabei werden alle potenziellen Abweichungen und Nichtkonformitäten berücksichtigt. „In dem Werk werden Aluminiumteile stranggepresst, die dann in die richtige Richtung gebogen werden müssen“, führt Myklebust aus. „Kleine Abweichungen bei der Verarbeitung können später Probleme verursachen. Das Ziel war ein fehlerfreier Extrusionsprozess.“ Zu allen fünf Pilotprojekten wurden Produktionsverbesserungen gemeldet. Durch die genauen Messungen und die Analyse des Eingangsmaterials, ergänzt durch eine bessere Überwachung der Produktionsprozesse, konnten schnell, gezielt und in Echtzeit Anpassungen vorgenommen werden. Dadurch wurde weniger Material verschwendet und Energie effizienter verbraucht. Bei Fersa, einem spanischen Lagerhersteller, konnte die Menge der aufgrund von Mängeln entsorgten Teile um 10 % reduziert werden. Beim italienischen Hersteller für Medizinprodukte ENKI wurden prognostizierte jährliche Einsparungen von 290 000 EUR erzielt. Diese ergaben sich hauptsächlich durch eine geringere Produktionszeit und weniger Rohstoffverbrauch sowie weniger Revisionen und Nacharbeiten.

Wiederverwenden, recyceln, wiederverwerten

Jetzt ist das Hauptziel, die Software auf den Markt zu bringen und die digitalen Vorteile auf weitere Industrieprozesse auszuweiten. Auch Schulungsmaßnahmen stehen im Vordergrund, um das Interesse und Wissen in der Industrie zu fördern und die Vertrautheit mit Digitalisierung zu stärken. Dabei ging es um grundlegende Prozesse im Lieferantenmanagement, aber auch lösungsorientierte Schulungen für einzelne Fertigungsverfahren wie CNC-Bearbeitung und Drehen wurden angeboten. „Ein wichtiger Aspekt wird in Zukunft die Refabrikation sein“, sagt Myklebust. „Dabei werden alte Teile in neue Produkte verarbeitet. Das ist schwieriger als mit neuen Werkstoffen, weil die Qualität der Rohstoffe konstant und gesichert sein muss.“ Hier sieht Myklebust viel Potenzial für DAT4.ZERO. Mit dem DQM-System kann die Qualität und Einheitlichkeit für die Fertigung auf hohem Niveau sichergestellt werden, zum Beispiel für Automobilteile. „Wir können hier wirklich Mehrwert schaffen“, meint er. „Wir wollen die Projektergebnisse in diese Richtung ausbauen, um den Kreis zu schließen und die Fertigung von Qualitätsprodukten nach dem Kreislaufprinzip zu erreichen.“

Schlüsselbegriffe

DAT4.ZERO, fehlerfrei, Fertigung, Software, Extrusion, Industrie, digital gestütztes Qualitätsmanagement, DQM, kreislauffähige Produktion