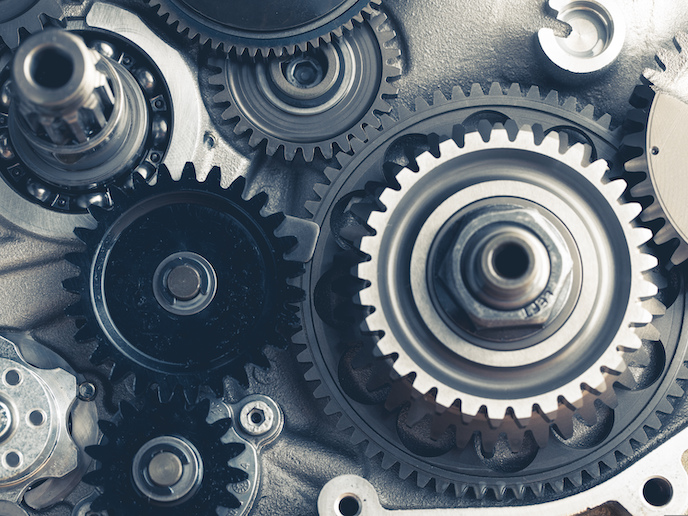

Una macchina all’avanguardia per la produzione di ingranaggi potrebbe ridurre il consumo di energia in vari settori

Gli ingranaggi sono essenziali per un ampio ventaglio di settori industriali. Le attuali dentatrici a coltello, che producono denti con diversi profili geometrici, sfruttano un’elevatissima intensità energetica provocando alti livelli di inquinamento. Le aziende sono costantemente alla ricerca di margini di miglioramento per ottenere risparmi sui costi e sull’energia. Il progetto E-Optimum, finanziato dall’UE e coordinato dall’azienda manifatturiera a conduzione familiare Comur Srl, con sede in Italia, ha creato una tecnologia all’avanguardia per dentatrici a coltello. Secondo il gruppo coinvolto nel progetto, la tecnologia di E-Optimum non solo mantiene l’elevata qualità del prodotto, ma riduce anche gli scarti tramite il recupero efficiente del metallo e dell’olio. Da questo punto di vista, il gruppo di E-Optimum prevede che, ad esempio, nel settore automobilistico per i clienti sarà possibile ridurre il consumo energetico del 40 %, i costi di esercizio del 25 % e i costi di manutenzione del 15 %.

Una moltitudine di soluzioni innovative

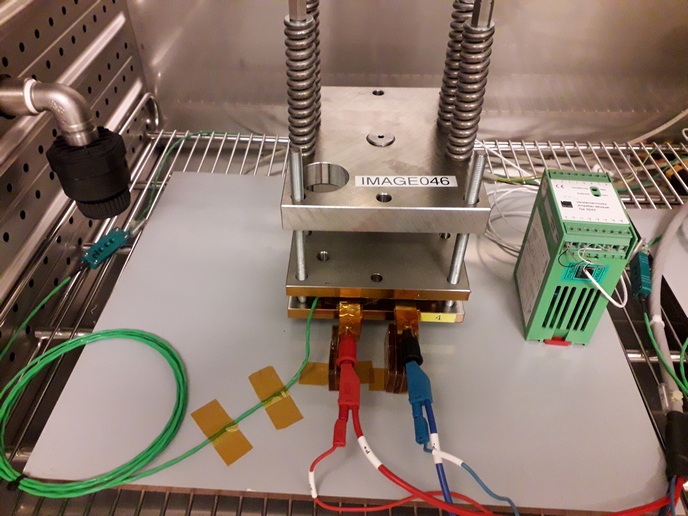

Il progetto E-Optimum ha portato una ventata di innovazione in diversi ambiti cruciali. In passato, il cambio della modalità di taglio richiedeva un processo manuale, ma grazie alla tecnologia di E-Optimum, questa fase è diventata del tutto automatica ed è persino possibile modificare la modalità di taglio durante lo stesso ciclo di taglio. Ciò migliora l’efficienza del processo di taglio, diminuendo il numero di ore di lavoro manuale e i costi correlati. Un altro progresso di rilievo è costituito dall’installazione di un variatore di velocità a due rapporti sul motore che permette un incremento del 500 % della coppia della macchina nonché un’ottimizzazione continua della potenza. Rispetto ai modelli precedenti, ciò si traduce in una possibile riduzione pari al 40 % del consumo energetico nel motore principale. Un’ulteriore caratteristica è la presenza di una unità che trasforma gli scarti provenienti dal processo di taglio in bricchetti di facile smaltimento, limitando il volume dei rifiuti e rendendoli più semplici da distruggere. In questo modo si recupera una quantità notevole di refrigerante, evitando quindi lo smaltimento di grandi quantità di fanghi non trasformati. «Ecco un obiettivo ecologico raggiunto dal progetto E-Optimum!» osserva Matteo Tonelli, responsabile commerciale presso l’azienda Comur nonché coordinatore del progetto E-Optimum.

Vantaggi concorrenziali

«Il variatore di velocità a due rapporti di E-Optimum non è mai stato applicato al settore di produzione degli ingranaggi, ma solo ad altre macchine utensili ad asportazione di truciolo, tra cui i centri di lavorazione. Per quanto ne sappiamo, nessuno dei nostri concorrenti possiede questo tipo di tecnologia», spiega Tonelli. Il gruppo del progetto è soprattutto orgoglioso dell’installazione della modalità automatica di taglio, poiché si tratta di una funzione che la concorrenza può sfruttare solo utilizzando un voluminoso e dispendioso accessorio da applicare alla macchina, noto come struttura a colonna basculante. Oltre ai costi aggiuntivi derivanti dall’acquisto di questa attrezzatura, quest’ultima ha ripercussioni sulla precisione che i progettisti di macchine si sforzano di ottenere a un livello di pochi micron sulle parti di processo; e ne soffre anche la manutenzione, a causa dell’usura che si verifica tra gli elementi in moto relativo. «Non abbiamo prove che dimostrino l’intenzione dei nostri concorrenti di concentrarsi su soluzioni di progettazione ecocompatibile, quali la nostra tecnologia di risparmio energetico, l’ingegnerizzazione di componenti e attrezzature o lo smaltimento di rifiuti inquinanti, quali lubrificanti e refrigeranti», aggiunge Tonelli.

Dal prototipo al mercato

Tonelli afferma che le sovvenzioni dell’UE saranno utili per dare il via a un ulteriore sviluppo di questo progetto e per migliorare le competenze di ricerca e sviluppo all’interno dell’azienda. «Ci auspichiamo che il progetto E-Optimum ci permetterà di conseguire una maggiore capacità di produzione, aiutandoci a crescere ulteriormente per poter creare più opportunità di lavoro e investire in attrezzature e strutture all’avanguardia», afferma Tonelli.

Parole chiave

E-Optimum, ingranaggi, dentatrice, macchine, efficienza, bricchetti, refrigerante, risparmi