Nowe podejście do opakowań urządzeń gospodarstwa domowego

Styropian (polistyren ekspandowany, EPS) jest polimerem syntetycznym. Tworzy lekką, ale sztywną piankę, która posiada dobre właściwości izolujące i charakteryzuje się wysoką odpornością na uderzenia, dlatego jest odpowiednim materiałem na opakowania. EPS jest często stosowany do pakowania sprzętów elektrycznych oraz produktów spożywczych. Jest również używany w branży budowlanej, np. w panelach izolacyjnych w budynkach. Wspierany przez UE projekt APS miał na celu wprowadzenie innowacji w łańcuchu dostaw dla sektora urządzeń AGD poprzez produkcję opakowań bez form, na miejscu i dokładnie na czas. Kluczowym elementem koncepcji było zastąpienie części stałych niestandardową folią wielowarstwową. Zespół projektu APS z powodzeniem przetestował swoje oprogramowanie do pakowania i projektowania, a także opracował i przetestował prototypy maszyn. Po uzyskaniu dwóch patentów zespół jest gotowy na prowadzenie projektów pilotażowych procesu na skalę przemysłową.

Dostosowane do potrzeb, na miejscu i na żądanie

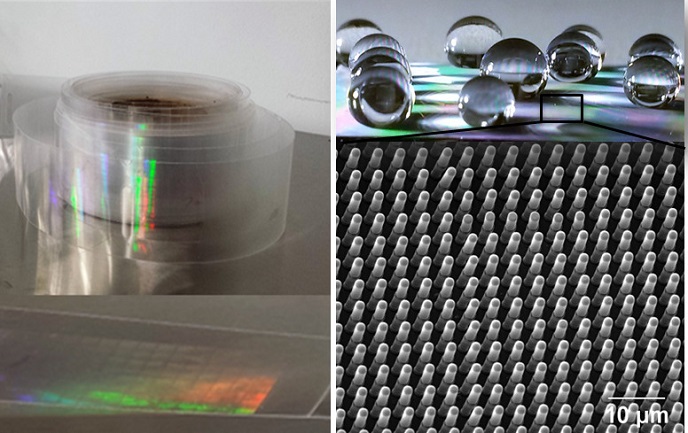

Do produkcji EPS z granulowanego tworzywa sztucznego zużywa się dużo gazu, energii elektrycznej i ropy naftowej, a także znacznych ilości wody. Ze względu na ilość materiału, warunki transportu materiału są skomplikowane. Recykling odpadów jest raczej nieopłacalny, ponieważ poziom odzysku materiału jest bardzo niski. Kompleksowy system APS można zamontować na końcu linii produkcyjnej, umożliwiając projektowanie i produkcję części opakowań bez konieczności stosowania form. Projektowanie tych części przy użyciu specjalistycznego oprogramowania trwa do trzech dni. Następnie technicy dostosowują kształt opakowania do danego urządzenia elektrycznego. Trójwymiarowe części APS są tworzone z hermetycznej folii bąbelkowej wykonanej z nowego typu folii wielowarstwowej, która dostosowuje się do powierzchni urządzeń gospodarstwa domowego. Natomiast opakowania z EPS są tworzone w formach, a proces formowania nowych części użytkowych trwa prawie 1,5 miesiąca. Zespół APS ustalił, że nowy system może zaoszczędzić 20–40 % materiału na pojedynczym opakowaniu do sprzętu AGD i małych urządzeń elektrycznych. Ponadto szacuje się, że system APS zmniejsza ślad węglowy o 40 % i zapewnia oszczędność kosztów o 30 % w porównaniu z opakowaniami z EPS. „Produkcja opakowań APS na miejscu i dokładnie na czas zmieni wszystko, co dotyczy opakowań – branżę, technologię i podejście do środowiska. Na przykład nasz system eliminuje konieczność transportowania opakowań i może przyczynić się do automatyzacji tego procesu w przyszłości”, mówi Sergio Huarte Rodriguez, dyrektor generalny APS, gospodarza projektu. Zespół badaczy z powodzeniem przeprowadził testy wytrzymałościowe na prototypach części opakowaniowych wyprodukowanych przez APS, zgodnie z normami jakości producentów urządzeń określonymi przez centra technologiczne. Badacze stwierdzili m.in. że opakowania te wytrzymują nacisk 900 kg podczas pionowego układania w stosy lub podczas uderzania tępymi narzędziami, czyli dwa razy tyle, ile jest konieczne do utrzymania ciężaru czterech warstw lodówek ułożonych na sobie.

Innowacje w branży

Dzięki projektowi APS potrzebna jest mniejsza ilość materiału do wytworzenia każdego opakowania dla sektora sprzętu gospodarstwa domowego. Przez to koszty są niższe i zmniejsza się negatywny wpływ produkcji na środowisko. Co ważne, wielowarstwowa folia z tworzywa sztucznego opracowana w ramach projektu APS jest łatwiejsza do zebrania niż EPS. Dlatego zespół projektu planuje zawarcie umów z organizacją www.ecoembes.com (Ecoembes) zajmującą się recyklingiem – dzięki temu materiał będzie mógł trafiać do zwykłych ulicznych pojemników przeznaczonych na materiały do recyklingu (w Hiszpanii oznaczonych kolorem żółtym). Ponadto stwierdzono, że produkcja materiałów opakowaniowych na miejscu redukuje zapotrzebowanie na transport dziesięciokrotnie w porównaniu do opakowań z EPS. Do zakładów produkujących sprzęt AGD polimerowe opakowania są dostarczane 4–8 razy dziennie. Zespół wykorzysta wyniki z trwającej fazy pilotażowej w celu wprowadzenia ulepszeń zarówno maszyn, jak i produktów, w ramach przygotowań do komercjalizacji. W tym celu zespół projektu współpracuje obecnie z potencjalnymi klientami z sektora AGD, takimi jak BSH, SDA FACTORY i GM VENDING w ramach dwóch umów ramowych o współpracy.

Słowa kluczowe

APS, opakowania, recykling, sprzęt AGD, styropian, EPS, formy, folia wielowarstwowa, lodówki, na miejscu