Réinventer le conditionnement des appareils ménagers

Le polystyrène expansé (EPS) est un hydrocarbure synthétique polymère. Comme il s’agit d’une mousse légère mais rigide, qui offre une bonne isolation et une grande résistance aux chocs, l’EPS constitue un matériau de prédilection pour les emballages. Il est souvent utilisé pour les biens de consommation électriques et l’alimentation, mais également dans la construction, notamment les panneaux d’isolation des bâtiments. Le projet APS, soutenu par l’UE, s’est donné pour but de bouleverser la chaîne d’approvisionnement du secteur de l’électroménager grâce à la fabrication de composants d’emballage sans moule, sur place et en flux tendu. La clé du concept a consisté à remplacer les pièces solides par des films multicouches personnalisés. Le projet APS a démontré avec succès l’efficacité de ses logiciels d’emballage et de conception, et a développé et testé des prototypes de machines. Après avoir déposé deux brevets, l’équipe est à présent prête à lancer un processus pilote à l’échelle industrielle.

Sur mesure, sur site et à la demande

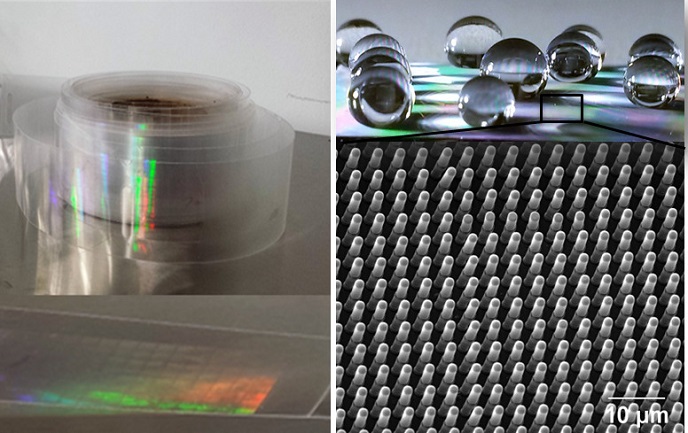

Fabriquer l’EPS à partir de granulés de plastique requiert une quantité importante de gaz, d’électricité et de pétrole brut, et consomme un grand volume d’eau. En raison de son volume, les exigences de transport du matériau sont également importantes, et sachant que son recyclage est peu rentable, ses taux de récupération sont très faibles. Le système APS tout-en-un peut être installé en bout de ligne de production pour concevoir et fabriquer des pièces d’emballage sans avoir recours à des moules. La conception de ces pièces à l’aide d’un logiciel spécialisé conçu pour le projet prend entre un et trois jours. Les techniciens en personnalisent ensuite la forme en fonction des exigences de l’appareil électrique. Les pièces tridimensionnelles du système APS sont formées par un film à bulles étanche à l’air saisi dans un nouveau type de film multicouche qui s’adapte aux surfaces des appareils électroménagers. L’EPS, quant à lui, fait appel à des moules, de sorte que le processus de fabrication de nouvelles pièces utilisables requiert près d’un mois et demi. Le projet APS a constaté qu’il pouvait économiser entre 20 et 40 % de matière par pièce d’emballage produite pour les appareils électriques blancs, bruns et de petite taille. En outre, on estime que le système APS, comparé aux emballages en EPS, permet de réduire l’empreinte carbone de 40 % et de réaliser une économie de 30 %. «La fabrication d’emballages en flux tendu sur place par le système APS va tout changer pour l’emballage: l’activité, la technologie et la durabilité environnementale. Par exemple, notre système élimine la contrainte de transporter les emballages et pourrait permettre d’automatiser le processus à l’avenir», indique Sergio Huarte Rodriguez, directeur général de Agil Packaging System, l’hôte du projet. L’équipe a effectué avec succès des tests de résistance sur des prototypes de pièces d’emballage fabriquées avec le système APS, en se conformant aux normes de qualité des fabricants d’appareils fixées par les centres technologiques. Ils ont constaté, par exemple, que leurs emballages résistaient à 900 kg de pression lorsqu’ils étaient empilés verticalement ou frappés par des objets contondants, soit le double de la résistance requise pour supporter le poids de quatre réfrigérateurs empilés.

Révolutionner l’industrie

Le système APS réduit la quantité de matériau nécessaire pour chaque emballage produit pour le secteur des appareils électroménagers, ce qui se traduit par une réduction des coûts et de l’impact sur l’environnement. La collecte du film plastique multicouche d’APS est plus aisée que celle de l’EPS et l’équipe prévoit d’établir des accords avec l’organisation de recyclage www.ecoembes.com (Ecoembes), afin de permettre son dépôt dans les conteneurs de recyclage ordinaires de rue (jaunes en Espagne). En outre, il s’est avéré que la production des emballages sur site permet de réduire le transport par un facteur de 10, par rapport à l’EPS, où chaque usine d’appareils électroménagers doit effectuer quatre à huit voyages quotidiens pour se procurer de l’EPS. L’équipe mettra à profit les résultats de la phase pilote actuelle pour apporter des améliorations aux machines et aux produits, en vue de leur commercialisation. Pour ce faire, elle travaille actuellement avec des clients potentiels dans le secteur des appareils électroménagers, tels que BSH, SDA FACTORY et GM VENDING dans le cadre de deux accords-cadres de collaboration.

Mots‑clés

APS, emballage, recyclage, appareils ménagers, polystyrène expansé, EPS, moules, films multicouches, réfrigérateurs, sur site