Un robot-inspecteur contrôle les réservoirs industriels depuis l’intérieur

Les liquides industriels, notamment les hydrocarbures volatils, sont stockés plutôt que produits à la demande. Les réservoirs de stockage se corrodent et se dégradent avec le temps. Pour éviter toute défaillance dont les conséquences environnementales seraient catastrophiques, les réservoirs doivent être inspectés périodiquement. Les inspections de réservoirs sont généralement très perturbatrices et peu pratiques. Premièrement, le liquide doit être drainé et transporté. Ensuite, les inspecteurs doivent pénétrer physiquement dans le réservoir, un environnement toxique et dangereusement explosif. Le projet TankRob (In-service intrusive Non-Destructive Testing of above ground and underground petrochemical storage tank floors and walls to detect corrosion), financé par l’UE, a élaboré un système d’inspection avancé faisant intervenir un robot. Le robot a dû être conçu pour fonctionner en toute sécurité dans un environnement explosif, car le liquide doit rester dans le réservoir pendant le fonctionnement du système. L’objectif principal du projet a consisté à obtenir la certification européenne en vertu des réglementations ATEX, qui constituent les codes de conception employés pour les équipements utilisés dans des environnements explosifs.

Pratique et sécurisé

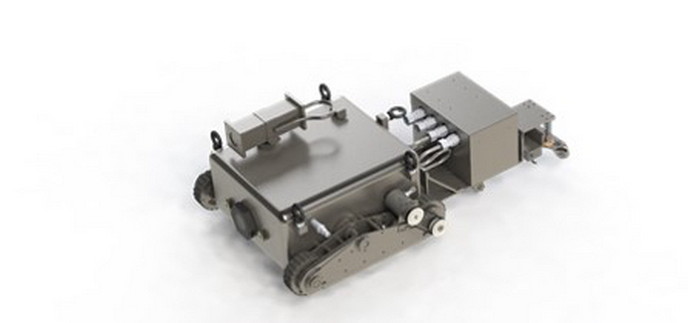

Nico Avdelidis, coordinateur du projet, explique: «TankRob est un robot à chenilles composé de trois parties. Il s’agit: du véhicule chenillé, qui opère à l’intérieur des réservoirs; de la station de contrôle, positionnée à une certaine distance du réservoir; et d’un câble ombilical, qui relie les deux autres parties. «Le véhicule chenillé évalue l’intérieur du réservoir alors qu’il est plein de liquide.» Concrètement, ce véhicule chenillé prend la forme d’un boîtier en acier inoxydable, d’environ 50 cm de côté et d’environ 25 cm de hauteur. Il ressemble à un véhicule miniature blindé. Les roues entraînées indépendamment, placées à chaque coin, fournissent une traction sur les surfaces glissantes. Un pod sonar rotatif sur le dessus permet à l’appareil de se localiser à l’intérieur du réservoir. L’avant du robot comporte une petite fenêtre de caméra et de puissants voyants LED permettant à l’opérateur de voir dans l’obscurité. L’opérateur s’installe à bonne distance du réservoir, de manière à être hors de danger. Pour éviter tout risque d’étincelle détonante dans l’atmosphère volatile, le robot est mis hors tension lors de sa descente dans le réservoir. Ensuite, la machine effectue un auto-contrôle intrinsèque en mesurant la pression et la température internes et externes. Si la température est inférieure à 40 °C et si le capteur de pression indique que le robot est en sécurité sur le fond du réservoir et qu’il ne fuit pas, l’appareil est alors mis sous tension pour l’inspection.

Évaluation des parois du réservoir

Le véhicule chenillé tracte un équipement de test non destructif qui détermine l’épaisseur de la paroi du réservoir. «Le robot peut effectuer une inspection complète du réservoir pour identifier les zones de corrosion, ou il peut être conduit dans une zone d’intérêt précédemment identifiée afin de déterminer si la corrosion s’est accélérée depuis l’inspection précédente», ajoute Nico Avdelidis. Une fois l’inspection terminée, l’opérateur ramène le robot au point d’insertion pour le récupérer. Ensuite, le robot est à nouveau mis hors tension (à l’exception de son système de sécurité) puis treuillé à travers la couche de gaz liquide et explosif. Le robot et le cordon ombilical sont nettoyés, puis retirés de l’environnement dangereux. Après des tests approfondis, TankRob a obtenu la certification ATEX et est maintenant prêt à être commercialisé. L’équipe va commencer par cibler le marché de l’UE et est déjà en discussion avec des clients potentiels en Grèce et à Chypre. Le projet ciblera ensuite le marché mondial. TankRob réduit les risques de fuite de substances chimiques pendant le transport, nocives pour l’environnement. De plus, les réservoirs n’ont plus besoin d’être asséchés, ce qui permet d’économiser du temps et de l’argent. Plus important encore, le nouveau système réduit les risques pour les inspecteurs, qui ne sont plus obligés de pénétrer dans les réservoirs.

Mots‑clés

TankRob, robot, réservoirs, chenilles, inspection, explosif, liquide industriel, sécurité