Roboter-Inspektor überprüft Industriebehälter von innen

Industrieflüssigkeiten, einschließlich flüchtiger Kohlenwasserstoffbrennstoffe, werden nicht nach Bedarf hergestellt, sondern eher gelagert. Lagerbehälter korrodieren jedoch und büßen mit der Zeit an Qualität ein. Zur Vorbeugung von Ausfällen, die katastrophale Auswirkungen auf die Umwelt haben würden, müssen die Behälter demnach regelmäßig überprüft werden. Bisher gestaltete sich die Inspektion von Behältern äußerst umständlich und sorgte für Betriebsausfälle. Dabei muss zunächst die Flüssigkeit abgelassen und transportiert werden. Anschließend müssen die Inspektoren den Behälter, eine giftige und explosionsgefährdete Umgebung, physisch betreten. Das EU-finanzierte Projekt TankRob (In-service intrusive Non-Destructive Testing of above ground and underground petrochemical storage tank floors and walls to detect corrosion) entwickelte ein überlegenes Inspektionssystem mit einem Roboter. Der Roboter musste für den sicheren Betrieb in einer explosionsgefährdeten Umgebung ausgelegt sein, da die Flüssigkeit im Behälter bleibt, wenn sich das System in Betrieb befindet. Ein wichtiges Ziel des Projekts war die Zertifizierung nach den europäischen ATEX-Vorschriften, in denen Konstruktionscodes für in explosionsgefährdeten Bereichen verwendete Geräte niedergelegt sind.

Praktisch und sicher

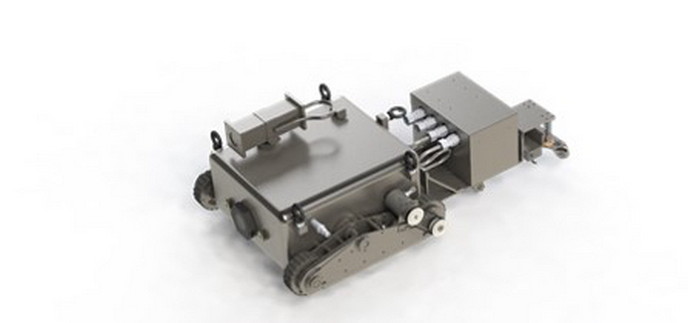

Projektkoordinator Nico Avdelidis erläutert: „TankRob ist ein aus drei Teilen bestehender Raupenroboter.“ Dazu zählen: die Raupe, die im Inneren der Behälter arbeitet; die Reglerstation, in einem gewissen Abstand zum Behälter; und ein Versorgungskabel, das die beiden anderen Teile verbindet. „Die Raupe untersucht das Innere des Behälters, während dieser mit Flüssigkeit gefüllt ist.“ Im Wesentlichen handelt es sich hierbei um eine Edelstahlbox mit einer Fläche von ungefähr 50 cm² und einer Höhe von etwa 25 cm. Ähnlich einem Mini-Panzerfahrzeug. Unabhängig voneinander angetriebene Räder an jeder Ecke sorgen für Bodenhaftung auf rutschigen Oberflächen. Eine rotierende Sonarkapsel auf der Oberseite hilft dem Gerät, sich im Behälter zu lokalisieren. Die Vorderseite des Roboters verfügt über ein kleines Kamerafenster und leistungsstarke LED-Leuchten an beiden Seiten, sodass die Bedienungsperson auch bei Dunkelheit sehen kann. Die Bedienungsperson stellt einen Sicherheitsabstand zum Behälter ein. Zur Vermeidung der Gefahr, dass ein Funke in der flüchtigen Atmosphäre eine Explosion auslösen könnte, wird der Roboter ausgeschaltet, während er in den Behälter abgesenkt wird. Anschließend führt die Maschine eigenständig eine Selbstprüfung durch, bei der der interne und externe Druck sowie die Temperatur gemessen werden. Erst wenn die Temperatur unter 40 °C fällt und der Drucksensor anzeigt, dass sich der Roboter sicher auf dem Boden des Behälters befindet und nicht leckt, wird das Gerät zur Inspektion eingeschaltet.

Untersuchung der Behälterwände

Die Raupe führt zerstörungsfreie Prüfgeräte zur Bestimmung der Dicke der Behälterwand mit sich. „Der Roboter kann entweder eine vollständige Inspektion des Behälters durchführen, um Korrosionsstellen aufzuspüren, oder er kann zu einem bestimmten zuvor ermittelten Bereich gefahren werden, um festzustellen, ob sich die Korrosion seit der letzten Inspektion beschleunigt hat“, fügt Avdelidis hinzu. Sobald die Inspektion abgeschlossen ist, fährt die Bedienungsperson den Roboter zur Entnahme zurück zum Einsatzpunkt. Dann wird der Roboter wieder abgeschaltet (mit Ausnahme des Sicherheitssystems) und durch die explosive Flüssiggasschicht oben herausgeholt. Der Roboter und das Versorgungskabel werden gereinigt und anschließend aus der Gefahrenumgebung entfernt. Nach umfangreichen Tests hat TankRob die ATEX-Zertifizierung erhalten und kann nun kommerzialisiert werden. Das Team wird zunächst den EU-Markt anvisieren und befindet sich bereits in Gesprächen mit potenziellen Kunden in Griechenland und Zypern. Auf lange Sicht will das Projekt einen weltweiten Markt erobern. TankRob reduziert das Risiko, dass Chemikalien während des Transports austreten und Umweltschäden verursacht werden. Außerdem müssen die Behälter nicht mehr entleert werden, was Zeit und Geld spart. Vor allem aber verringert das neue System die Gefahr für die Inspektoren, die nun den Behälter nicht einmal mehr betreten müssen.

Schlüsselbegriffe

TankRob, Roboter, Behälter, Raupe, Inspektion, explosiv, Industrieflüssigkeit, Sicherheit