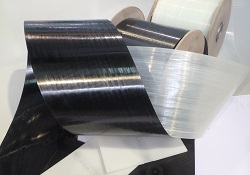

Fabriquer des voitures et des avions plus légers et plus propres grâce aux bandes de fibres unidirectionnelles

L’automobile figure parmi les principaux coupables des émissions de gaz à effet de serre, elle est donc à l’origine de coûts accrus à la fois pour l’environnement et pour les fabricants. Une des solutions possibles serait de produire des véhicules plus légers en recourant à de nouveaux matériaux, comme par exemple les bandes de fibres UD. Cependant, jusqu’à aujourd’hui, ces bandes étaient onéreuses et difficiles à produire en grandes quantités. Pour tenter de résoudre ce problème, le projet FORTAPE, financé par l’UE, a réuni 10 partenaires venus de 5 pays européens et couvrant l’ensemble de la chaîne de valorisation. Il était nécessaire de faire appel à un large éventail de parties prenantes afin de développer de nouvelles technologies intégrées qui permettent une consommation de matériaux et d’énergie aussi efficace que possible. C'est ce qui a été réalisé pour adapter les bandes UD à une utilisation destinée aux véhicules et aux avions. Il est possible d’utiliser des bandes UD pour améliorer les propriétés mécaniques des pièces en matière plastique. Et elles peuvent également être intégrées dans la fabrication de pièces structurelles, pour la consolidation et le thermoformage de plusieurs couches. Des obstacles à une utilisation plus étendue Mais, ces nouveaux matériaux haute performance ne sont pas sans présenter quelques obstacles à une utilisation industrielle généralisée, explique la coordinatrice du projet, Raquel Ledo Bañobre. Les principaux écueils sont une consommation importance de ressources, des taux d’automatisation moindres, une production élevée de matériaux défectueux et une augmentation des coûts de fabrication qui en est la conséquence. «Globalement, ce secteur a besoin de réduire le poids des véhicules afin de diminuer les émissions de gaz à effet de serre et de se conformer aux exigences européennes tout en recourant à une solution rentable», ajoute-t-elle. «Malgré leurs impressionnantes propriétés mécaniques et leur légèreté potentielle, plusieurs problèmes devaient être résolus pour permettre un recours plus systématique à des fins industrielles». Le projet a mis l’accent sur trois axes principaux: la fabrication des bandes, la fabrication des pièces et la modélisation des processus et des pièces. Trois technologies différentes pour l’imprégnation des fibres ont fait l’objet de recherches dans le but de développer un processus innovant de fabrication de bandes UD en carbone et fibre de verre avec un contenu en fibres accru. Réduire les prix de manière drastique FORTAPE est parvenu à optimiser les processus de fabrication afin de produire 16 bandes de la bonne largeur à la fois. Cela a contribué à réduire considérablement le prix des bandes. Un autre résultat positif a été la mise au point d’une méthode automatisée d’utilisation de bandes UD pour renforcer un lève-vitre motorisé. Ceci devrait permettre de répondre aux besoins du secteur automobile en matière de durées de cycle et de volume de production. Un processus de fabrication de châssis de fenêtre utilisant des bandes UD en polyamide ignifugées a été mis au point pour l’aéronautique. Enfin, un modèle complet de bandes UD utilisées comme renfort a été développé afin de prévoir les propriétés mécaniques de la pièce et du processus de moulage de l’injection. Ces deux aspects sont cruciaux pour l’introduction de nouveaux matériaux dans le secteur automobile. Le plus grand succès du projet reste les économies en matière d’énergie et de matériau. FORTAPE est parvenu à dépasser tous ses objectifs d’économie de matériau. Le but pour les pièces destinées à l’aéronautique était à l’origine fixé à 75 %, et le projet a atteint les 92 %. De même, les économies pour les pièces du secteur automobile atteignent presque 57 %, en comparaison aux 40 % définis initialement. Le projet a réalisé globalement tous ses objectifs sauf celui concernant les économies d’énergie. Toutes les exigences de l’UE ont été respectées. La faisabilité technique et économique des processus a été démontrée avec succès. Pour parvenir au stade de l’exécution industrielle, de nouveaux ajustements et optimisations seront nécessaires. Bañobre explique que l’objectif est de poursuivre l’exploration des possibilités d’optimiser l’innovation et de la mettre sur le marché. «Les réductions démontrées en matière de consommation de matériau et d’énergie permettront aux entreprises de diminuer leurs coûts de fabrication et de réduire l’impact environnemental», conclut-elle.

Mots‑clés

FORTAPE, avions, véhicule, voitures, émissions de gaz à effet de serre, automobile, bandes de fibres unidirectionnelles, bande unidirectionnelle