Leichtere und umweltfreundlichere Autos und Flugzeuge durch unidirektionale Faserbänder

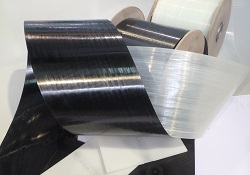

Automobile gehören zu den größten Verursachern von Treibhausgasemissionen, was die Kosten für die Umwelt und die Hersteller erhöht. Eine Lösung ist, Fahrzeuge durch den Einsatz neuer Materialien wie unidirektionalen Faserbändern leichter zu machen. Bislang waren diese Bänder jedoch teuer und schwer in großen Mengen herzustellen. Um dieses Problem anzugehen, hat das EU-finanzierte Projekt FORTAPE zehn Partner aus fünf europäischen Ländern zusammengebracht, die die gesamte Wertschöpfungskette abdecken. Das breite Spektrum der Akteure war für die Entwicklung neuer integrierter Technologien mit dem effizientesten Einsatz von Materialien und Energie erforderlich. Dies wurde zur Anpassung von unidirektionalen Bändern für den Einsatz in Fahrzeugen und Flugzeugen durchgeführt. Mit unidirektionalen Bändern können die mechanischen Eigenschaften eines Kunststoffteils verbessert werden. Sie können auch zur Herstellung von Strukturteilen, zur Verfestigung und zum Thermoformen mehrerer Schichten verwendet werden. Hemmnisse für eine extensive Nutzung Doch dieser neue Hochleistungswerkstoff birgt einige Hindernisse, die einem breiten Einsatz in der Industrie im Wege stehen, sagt Projektkoordinatorin Raquel Ledo Bañobre. Die größten Hürden seien ein hoher Ressourcenverbrauch, geringere Automatisierungsraten, eine hohe Produktion von fehlerhaften Materialien und die damit verbundenen steigenden Herstellungskosten. „Global gesehen muss die Industrie das Fahrzeuggewicht reduzieren, um die Treibhausgasemissionen zu reduzieren und die EU-Anforderungen mit einer kosteneffizienten Lösung zu erfüllen“, fügt sie hinzu. „Trotz ihrer enormen mechanischen Eigenschaften und ihres Leichtbaupotenzials gab es einige Probleme, die gelöst werden mussten, um ihren umfassenden Einsatz in der Industrie zu gewährleisten.“ Das Projekt konzentrierte sich auf drei Hauptachsen: die Herstellung von Bändern, die Teilefertigung und die Modellierung von Prozessen und Teilen. Es wurden drei verschiedene Technologien zur Faserimprägnierung erforscht, um das innovative Verfahren zur Herstellung von unidirektionalen Kohle- und Glasfaserbändern mit erhöhtem Fasergehalt zu entwickeln. Deutlich reduzierter Preis FORTAPE konnte den Herstellungsprozess so optimieren, dass jeweils 16 Bänder gleichzeitig in der richtigen Breite produziert werden konnten. Damit konnte der Bandpreis deutlich gesenkt werden. Ein weiteres Ergebnis war eine automatisierte Methode, unidirektionale Bänder als Verstärkung für einen Fensterheber zu verwenden. Dies wird dazu beitragen, die Zykluszeiten und Produktionsmengenanforderungen der Automobilindustrie zu erfüllen. Für den Luftfahrtbereich wurde ein Fensterrahmenherstellungsverfahren mit feuerfesten unidirektionalen Polyamid-Bändern entwickelt. Es wurde auch ein umfassendes Modell der unidirektionalen Bänder als Verstärkung zur Vorhersage der mechanischen Eigenschaften des Bauteils und des Spritzgießprozesses entwickelt. Diese beiden Aspekte sind entscheidend für die Einführung neuer Werkstoffe im Automobilbereich. Die wichtigste Errungenschaft ist die Energie- und Materialeinsparung. FORTAPE konnte alle Ziele zur Materialeinsparung übertreffen Das Ziel für Luftfahrtteile lag ursprünglich bei 75 % und erreichte fast 92 %. Auch die Einsparungen bei den Automobilteilen erreichten fast 57 %, nach zunächst 40 %. Bis auf einen Punkt hat das Projekt alle Ziele für Energieeinsparungen erreicht. Alle EU-Anforderungen wurden erfüllt. Die technische und wirtschaftliche Machbarkeit der Verfahren wurde erfolgreich nachgewiesen. Für die industrielle Umsetzung sind neue Anpassungen und Optimierungen erforderlich. Bañobre sagt, man wolle die Möglichkeiten, die Innovation zu reifen und auf den Markt zu bringen, weiter ausloten. „Die erzielte Reduzierung des Material- und Energieverbrauchs wird es den Unternehmen ermöglichen, ihre Herstellungskosten zu senken und die Umweltbelastung zu reduzieren“, schließt sie.

Schlüsselbegriffe

FORTAPE, Flugzeuge, Fahrzeuge, Autos, Treibhausgasemissionen, Automobil, unidirektionale Faserbänder, unidirektionales Band