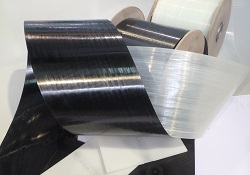

Aviones y automóviles más ligeros y menos contaminantes mediante cintas de fibra unidireccional

Los automóviles son una de las fuentes más importantes de gases de efecto invernadero, lo cual supone un mayor coste tanto para los fabricantes como para el medio ambiente. Una vía pasa por aligerar los vehículos mediante el empleo de materiales nuevos como las cintas de fibra unidireccional. No obstante, hasta ahora la producción de estas cintas en grandes cantidades era cara y complicada. Para abordar este problema, el proyecto financiado con fondos europeos FORTAPE reunió a diez socios de cinco países europeos que abarcan toda la cadena de valor. Fue necesaria esta amplia gama de partes interesadas para generar nuevas tecnologías integradas con la mayor eficiencia en el consumo de materiales y energía y adaptar las cintas unidireccionales para su empleo en vehículos y aviones. Las cintas unidireccionales pueden aprovecharse para mejorar las propiedades mecánicas de una pieza de plástico. También se pueden fabricar con ellas piezas estructurales mediante consolidación y termoconformado de varias capas. Obstáculos a su empleo generalizado Sin embargo, la popularización industrial de este material de alto rendimiento se ha encontrado con varios escollos, comenta Raquel Ledo Bañobre, coordinadora del proyecto. Los principales obstáculos son un gran consumo de recursos, el bajo grado de automatización de los procesos, la elevada producción de materiales defectuosos y el aumento, a consecuencia de todo lo anterior, de los costes de fabricación. «En términos generales, la industria debe reducir el peso de los vehículos para paliar las emisiones de gases de efecto invernadero y cumplir con las normativas de la Unión Europea mediante tecnologías rentables», añade Ledo Bañobre. «A pesar de su enorme potencial, ofrecido por sus propiedades mecánicas y peso ligero, fue necesario resolver distintos problemas antes de lograr su popularización en el sector». El proyecto giró en torno a tres ejes: fabricación de cintas, fabricación de piezas y modelización de procesos y piezas. Se investigaron tres tecnologías distintas para impregnar las fibras y así crear procesos innovadores de fabricación de cintas unidireccionales de carbono y fibra de vidrio con un mayor contenido de fibra. Una reducción drástica del precio FORTAPE logró optimizar los procesos de fabricación para generar dieciséis cintas del ancho adecuado al mismo tiempo. De esta forma se redujo enormemente el precio por cinta. Otro resultado del proyecto fue un método automatizado que emplea cintas unidireccionales para reforzar un elevalunas. De este modo se podrán cumplir con los ciclos y los volúmenes de producción para la industria automovilística. También se creó un proceso para la construcción de un marco de ventana para el sector aeronáutico en el que se emplean cintas unidireccionales de poliamida ignífuga. También se generó un modelo exhaustivo de las cintas unidireccionales aplicadas como refuerzo para predecir las propiedades mecánicas de la pieza y los procesos de moldeado por inyección. Ambas capacidades son fundamentales previo paso a la utilización de nuevos materiales en el sector de la automoción. El logro más relevante es el ahorro en materiales y energía. FORTAPE superó con creces todas sus metas en cuanto a ahorro de materiales. El objetivo para el sector aeronáutico se estableció inicialmente en un 75 % y llegó a alcanzar casi un 92 %. En paralelo, los ahorros en el sector de las piezas de automóviles alcanzaron casi el 57 % desde el 40 % propuesto en un principio. El proyecto logró todos sus objetivos de ahorro energético menos uno. Satisfizo además todos los requisitos de la UE. También demostró la viabilidad técnica y económica de los procesos. Sin embargo, para lograr su empleo en el sector industrial serán necesarios ajustes y optimizaciones adicionales. Ledo Bañobre indicó que el plan es seguir estudiando formas de desarrollar la innovación y comercializarla. «Los ahorros obtenidos en materiales y consumo energético permitirán a las empresas reducir sus costes de fabricación y su impacto medioambiental», concluye.

Palabras clave

FORTAPE, aviones, vehículos, automóviles, emisiones de gases de efecto invernadero, automoción, cintas de fibra unidireccional, cinta unidireccional