Herstellung von Kunststoffteilen mit Ultraschall

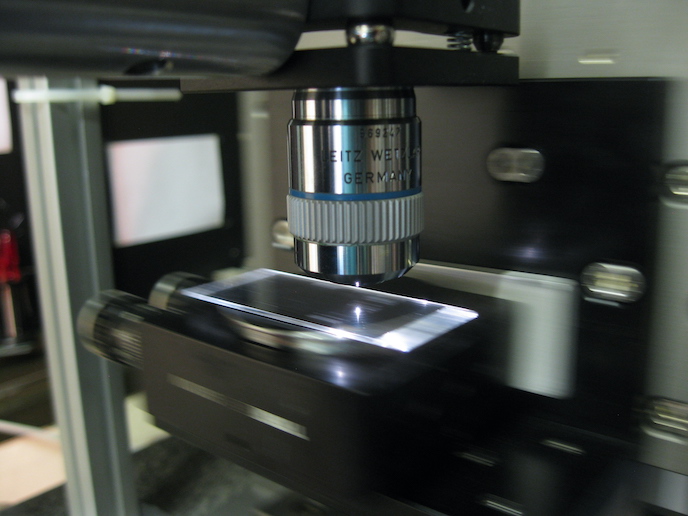

Das Spritzgießen hat sich für die industrielle Herstellung großer thermoplastischer Teile als äußerst effizient und kosteneffektiv erwiesen. Um diese Werkstoffe und Verfahren für hochgenaue Mikro- und Minikomponenten zu nutzen, die von Bereichen wie Biomedizin, Elektronik und Optik benötigt werden, ist innovative Fertigungstechnologie erforderlich. Im Rahmen des Projekts "Machine for microparts moulding based on ultrasound excitation" (SONO'R'US) haben Wissenschaftler der industriellen Umsetzung und Kommerzialisierung des Ultraschallspritzgießens für komplexe, miniaturisierte Kunststoffteile den Weg bereitet. Aufbauend auf der vorkommerziellen Formmaschine, die im Projekt "SONOPLAST" im Siebten Rahmenprogramm (RP7) entwickelt wurde, stellten die Forscher die erste kommerzielle Formmaschine mit Ultraschalltechnologie her, SONORUS 1G. Die Fähigkeit von SONORUS 1G wurde demonstriert, hochgenaue, hochleistungsfähige miniaturisierte Kunststoffteile mit bis zu 90 mal geringerem Energieverbrauch im Vergleich zu herkömmlicher Spritzgießtechnologie herzustellen. Außerdem reduziert das belastungsarme Ultraschallverfahren den Maschinenverschleiß und führt so zu einer Senkung der Werkzeugkosten um 25 bis 35 %. Auch der Materialausschuss wird deutlich vermindert, der bisher mit der Überfüllung der Form für Mikrokomponenten verbunden war. Ein Betatest-Prototyp wurde erstellt, um Rückmeldungen von Teilnehmern hinsichtlich Verbesserungen der Wertschöpfung und der Erfüllung der Marktanforderungen zu erhalten. Als Ergebnis enthält SONORUS 1G nun eine Reihe von Steuerungsoptionen, die Automatisierung und Optimierung für zahlreiche Produkte für den medizinischen und elektronischen Bereich ermöglichen. Beide Branchen haben großes Interesse an dieser Technologie ausgedrückt. Die Forscher konnten eine dringend benötigte Spritzgussmaschine für hochleistungsfähige, komplexe, miniaturisierte Kunststoffteile bereitstellen. Neben der hervorragenden Produktqualität und Reproduzierbarkeit ergeben sich wesentliche Kosteneinsparungen aus dem gesenkten Energieverbrauch, der effizienten Nutzung des Rohmaterials und der geringeren Werkzeugabnutzung. Um das Gesamtbild zu vervollständigen, ermöglichen fortgeschrittene Regelalgorithmen Flexibilität bei der Automatisierung und Optimierung einer großen Auswahl von Produkten und Bereichen. SONORUS 1G verspricht bedeutende Vorteile für Hersteller, Benutzer und Verbraucher gleichermaßen.