Wytwarzanie elementów plastikowych przy pomocy ultradźwięków

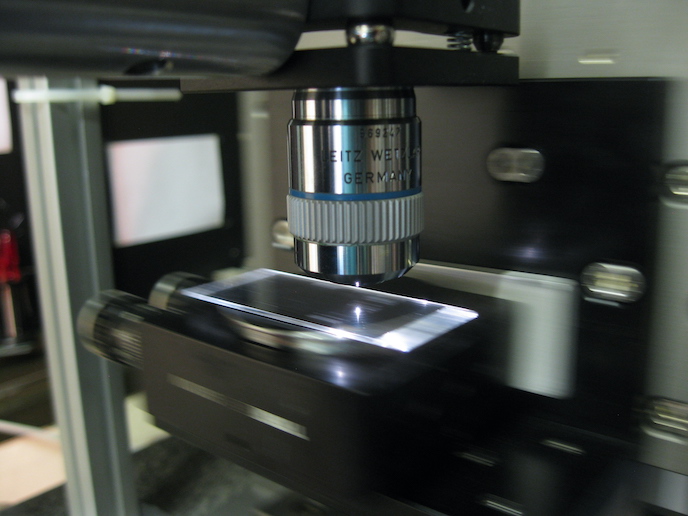

Formowanie wtryskowe uznawane jest za niezwykle skuteczną i tanią metodę przemysłowej produkcji dużych elementów termoplastycznych. Aby można było wykorzystać takie materiały i procesy w precyzyjnych mikro- i minikomponentach potrzebnych w takich sektorach, jak biomedycyna, elektronika czy optyka, potrzebna jest innowacyjna technologia produkcyjna. W ramach projektu "Machine for microparts moulding based on ultrasound excitation" (SONO'R'US) naukowcy utorowali drogę do zastosowania I wprowadzenia na rynek technologii ultradźwiękowego formowania wtryskowego do wytwarzania złożonych plastikowych elementów miniaturowych. W oparciu o pracującą w warunkach laboratoryjnych maszynę do formowania, zbudowaną w ramach projektu siódmego programu ramowego (7PR) SONOPLAST, skonstruowano pierwszą maszynę o charakterze komercyjnym, SONORUS 1G, wykorzystującą technologię ultradźwiękową. Maszyna SONORUS 1G może wytwarzać precyzyjne, solidne miniaturowe elementy plastikowe przy nawet 90-krotnie mniejszym użyciu energii w porównaniu z tradycyjną technologią formowania wtryskowego. Ponadto niskoobciążeniowa technika ultradźwiękowa zmniejsza zużycie maszyny, co pozwala obniżyć koszty osprzętu o 25% – 35%. Inną zaletą urządzenia jest zmniejszenie ilości odpadów materiałowych powstających w wyniku formowania zbyt dużych mikrokomponentów. Zbudowano prototyp do testów beta, aby zgromadzić opinie uczestników dotyczące udoskonaleń mających spełnić wymagania rynkowe. W efekcie SONORUS 1G posiada teraz szereg rozwiązań kontrolnych umożliwiających automatyzację I optymalizację wielu produktów w sektorze medycznym I elektronicznym. Obie branże wyrażają ogromne zainteresowanie tą technologią. Naukowcy zbudowali bardzo potrzebną maszynę do formowania wtryskowego solidnych, złożonych miniaturowych elementów plastikowych. Oprócz doskonałej jakości I powtarzalności produktów rozwiązanie to przynosi znaczne oszczędności w postaci niższego zużycia energii, surowców I narzędzi. Ponadto zaawansowane algorytmy sterujące pozwalają na elastyczną automatyzację I optymalizację maszyny na potrzeby różnorodnych wyrobów I sektorów. Maszyna SONORUS 1G powinna przynieść istotne korzyści producentom, użytkownikom I konsumentom.