Articoli di approfondimento - Migliore gestione termica promette un'elettroninca più economica, più verde, più fresca

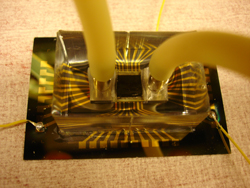

Migliorare la gestione termica è essenziale visto che la potenza di elaborazione continuerà ad aumentare e i componenti elettronici diventano sempre più piccoli. Troppo calore che non può essere gestito efficacemente pone limiti alle prestazioni dei chip e di altri componenti microelettronici, riduce l'affidabilità e costa anche denaro e danneggia l'ambiente. Un buon esempio del problema da un punto di vista tecnico, ambientale ed economico sono i centri dati. Questi vasti edifici - a volte grandi quanto l'equivalente di vari campi di calcio - sono utilizzati da molte industrie per memorizzare ed elaborare i dati. Le banche di computer al loro interno producono molto calore. Così tanto calore, che circa la metà dei costi di costruzione di un nuovo centro dati deriva dal sistema di raffreddamento, che a sua volta richiede parecchia energia per funzionare, con un conseguente impatto ambientale enorme. Gli stessi problemi si presentano in qualsiasi settore utilizzi la microelettronic, dalle telecomunicazioni al trasporto aereo. Pertanto, è altissima la domanda di una soluzione migliore. In Europa le aziende come Thales, Bosch e IBM si sono unite agli istituti di ricerca e alle università, ottenendo finanziamenti della Commissione europea per cercare di sviluppare nuovi materiali e processi per risolvere il problema della gestione termica. I loro sforzi compiuti nel progetto "Nano packaging technology for interconnect and heat dissipation" (Nanopack) hanno prodotto nuovi "materiali di interfaccia termica" (TIM), sviluppati con la micro e nanotecnologia, per aumentare notevolmente il trasferimento di calore lontano dai chip e da altri componenti elettronici, così limitando la dipendenza dai sistemi di raffreddamento, abbassando i costi e riducendo il consumo di energia. I materiali sono stati esposti in una serie di dimostrazioni attraverso applicazioni in una varietà di settori, alcuni dei quali sono di uso commerciale o lo saranno in un prossimo futuro. "Alla Thales costruiamo sistemi radar per aerei. I problemi termici sono particolarmente importanti in questo ambiente perché lo spazio disponibile è molto piccolo e molto ristretto. Allo stato attuale, il costo della architettura termica del radar si aggira sul 40% del costo totale", dice Afshin Ziaei, un dirigente di ricerca presso Thales Research & Technology, in Francia. Per risolvere questo problema i ricercatori Nanopack hanno sviluppato prototipi di amplificatori ad alta potenza, migliaia dei quali costituiscono le antenne array a fase attiva del sistema radar di un velivolo, utilizzando i nuovi materiali sviluppati nel progetto. Applicando tra i chip degli amplificatori e la loro confezione, grassi conduttivi termici e adesivi contenenti micro-stucchi su nanoscala, appositamente progettati, l'équipe sta migliorando il trasferimento di calore senza la necessità di un raffreddamento supplementare. Sono in fase di sperimentazione con gli amplificatori anche altre tecnologie, più sperimentali, tra cui piccoli nanotubi di carbonio orientati verticalmente in una soluzione affinché il calore venga trasferito verso l'alto attraverso il centro del tubo. Il sedile non-così-caldo Per Thales Avionics, l'équipe Nanopack ha lavorato a una migliore gestione termica per i sistemi di intrattenimento in volo, che utilizzano la cosiddetta "Seat electronic box" (SEB), posta sotto il sedile di ogni passeggero sugli aeromobili moderni, per memorizzare e gestire i filmati, la musica, i giochi e altre funzioni di intrattenimento mostrati sul loro schermo personale. "Si tratta di un altro esempio di problema legato all'elettronica costretta in un piccolo spazio chiuso e limitato, con scarse possibilità di raffreddamento: è una vera sfida riuscire a dissipare il calore in tali ambienti", fa notare Ziaei. "Stiamo usando una heat-pipe con il grasso micro-filler come interfaccia termica per trasferire il calore dai componenti alla SEB e dalla SEB a un dissipatore di calore esterno." Il team sta inoltre valutando un'altra tecnologia per il dimostratore: una rete in fibra polimerica infiltrata con una lega metallica che assomiglia un po' a un foglio molto sottile di alluminio e che nei test dimostra di trasferire un quantità di calore doppia rispetto al grasso o alla colla. Per Bosch, la squadra Nanopack sta anche usando grasso e adesivo per ridurre l'accumulo di calore dai transistor in un modulo amplificatore di potenza di un'unità servosterzo elettrico commerciale utilizzato nelle automobili. "In questo caso, una migliore gestione termica significa che l'unità può funzionare a temperature più elevate e offrendo prestazioni migliori, oppure che può funzionare alla stessa temperatura con una maggiore affidabilità," dice il project manager. Intanto IBM sta usando materiali e tecniche sviluppate e avanzate in Nanopack sui microprocessori ad alte prestazioni. IBM ha impiegato il grasso e una tecnologia nota come "Hierarchical nested channel" (HNC), che utilizza microstrutture per migliorare la conducibilità, nel suo Supercomputer Aquasar che, grazie a un sistema di raffreddamento unico, ha un impronta di carbonio dell'85% minore rispetto ai sistemi tradizionali. Garantendo che i loro materiali e processi siano compatibili con le tecniche di produzione di grandi volumi, il team non si è solo concentrato sulla ricerca e sviluppo, ma ha anche creato materiali e processi che probabilmente si faranno strada tra i prodotti e i sistemi commerciali in un futuro molto vicino. In tal senso, hanno anche lavorato nell'area molto importante della caratterizzazione dei materiali, cercando di impostare un punto di riferimento per testare la conducibilità termica dei materiali in modo che le loro proprietà siano chiare per tutti. "All'inizio del progetto, abbiamo fatto un blind test e inviato lo stesso materiale di prova a tutti i partner per farlo misurare con i loro metodi di caratterizzazione. Abbiamo scoperto che la differenza nei risultati variava tra il 50 e 100%. Ora, alla fine del progetto e con gli strumenti e i metodi di caratterizzazione che abbiamo sviluppato, la fascia di errore è scesa a un ben più accettabile 20%", ha detto Ziaei. Allo stesso modo, le simulazioni di progettazione tridimensionali dei materiali possono fornire importanti conoscenze sulle proprietà del materiale prima, durante e dopo lo sviluppo. Il partner svedese FOAB, per esempio, ha usato i suoi strumenti di simulazione per dimostrare come un chip può essere raffreddato con un dissipatore di calore composto di nanotubi di carbonio. "Con questo, siamo in grado di simulare in anticipo il trasferimento di calore sia a livello dei componenti che a livello del sistema", fa notare Ziaei. Alcuni di questi strumenti di caratterizzazione e simulazione saranno commercializzati dai partner del progetto. Nanopack ha ricevuto un finanziamento di 7,4 milioni di euro (totale del progetto 11,03 milioni di euro) nell'ambito del sottoprogramma "Componenti nanoelettronici di nuova generazione e integrazione elettronica" del Settimo programma quadro (7° PQ) dell'UE. Immagine: La foto del dimostratore (fornita da FOAB) mostra il micro-dispositivo di raffreddamento in esecuzione e l'energia termica che viene portata via dal liquido refrigerante che fluisce attraverso i micro-canali. Link utili: - Progetto "Nano packaging technology for interconnect and heat dissipation" - Record dei dati del progetto Nanopack su CORDIS Articoli correlati: - Nuovi materiali per ridurre il surriscaldamento elettronico - Designer optoelectronics - quantum mechanics for new materials - Nanospheres stretch limits of hard disk storage - Pushing the limits of chip miniaturisation - EUROPRACTICE offre nuovi vantaggi nell'ambito della ricerca sulle nanotecnologie