En vedette - Une meilleure gestion thermique qui promet une électronique plus économique, plus verte et dégageant moins de chaleur

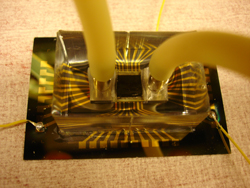

Les composants électroniques sont toujours plus petits, et la puissance de calcul augmente sans cesse, ce qui impose de mieux gérer le dégagement de chaleur. Un dégagement excessif de chaleur, impossible à gérer efficacement, limite les performances des puces et autres composants de microélectronique, réduit leur fiabilité, coûte cher et nuit à l'environnement. Les centres de données constituent un excellent exemple de ce problème, aux niveaux de la technique, de l'environnement et de l'économie. Ils sont hébergés dans des constructions imposantes, couvrant parfois plusieurs terrains de football, et servent dans divers secteurs pour stocker traiter les données. Ces «fermes» d'ordinateurs génèrent énormément de chaleur. À tel point qu'environ la moitié du coût de la construction d'un centre de données concerne le système de refroidissement, lequel utilise beaucoup d'énergie et a un important impact carbone. Le même problème se retrouve partout où l'on utilise la microélectronique, depuis les télécommunications jusqu'à l'aviation. La demande est par conséquent très forte pour une meilleure solution. En Europe, des sociétés comme Thales, Bosch et IBM se sont associées avec des instituts de recherche et des universités, et ont obtenu un financement de la Commission européenne, pour tenter de mettre au point de nouveaux matériaux et processus en vue de résoudre le problème de la gestion de la chaleur. Leurs travaux dans le cadre du projet Nanopack («Nano packaging technology for interconnect and heat dissipation») ont conduit à de nouveaux matériaux d'interfaçage thermique (Thermal interface materials ou TIM) conçus à l'aide des micro- et nanotechnologies. Ils améliorent grandement l'extraction de chaleur des puces et autres composants électroniques, réduisant la tâche des systèmes de refroidissement ainsi que les coûts et la consommation d'énergie. Ces matériaux ont été présentés via plusieurs systèmes de démonstration pour divers secteurs, et certains sont ou seront probablement bientôt commercialisés. «Thales construit des systèmes de radar pour les avions. Les problèmes thermiques sont particulièrement importants dans ces environnements confinés et de petite taille. Actuellement, l'architecture thermique du radar représente environ 40% du coût total», déclare Afshin Ziaei, un directeur de recherche chez Thales Research & Technology en France. Pour s'attaquer à ce problème, les chercheurs de Nanopack ont utilisé les nouveaux matériaux mis au point par le projet pour fabriquer des amplificateurs prototypes à haute puissance, présents par milliers dans les antennes réseau actives à commande de phase des radars des avions. L'équipe a utilisé des adhésifs et des graisses thermiques spécialement conçus (contenant une micro-charge nanométrique) entre les puces des amplificateurs et le boîtier, améliorant le transfert de chaleur sans nécessiter de refroidissement supplémentaire. D'autres technologies encore à l'état expérimental sont testées avec les amplificateurs, comme des nanotubes de carbones disposés verticalement, où la chaleur est transférée vers le haut le long du centre du tube. Un dessous de siège… moins chaud. Pour Thales Avionics, l'équipe de Nanopack a cherché à mieux gérer le dégagement de chaleur des systèmes de divertissement en vol, qui utilisent dans les avions modernes un «boîtier électronique sous le siège» (Seat electronic box ou SEB). Il conserve et gère les vidéos, la musique, les jeux et autres divertissements disponibles pour le passager sur son écran. «Là encore, on retrouve le problème d'une électronique placée dans un espace réduit et clos. Il est vraiment difficile de dissiper la chaleur dans un tel environnement», souligne M. Ziaei. «Nous utilisons un caloduc avec la graisse à la micro-charge comme interface thermique pour transférer la chaleur des composants vers le SEB et de là, à un radiateur externe.» L'équipe étudie également d'autres technologies pour les démonstrations, comme un réseau de fibres de polymères infiltré par un alliage métallique. Il ressemble un peu à une très fine feuille d'aluminium et transfère environ deux fois plus de chaleur que la graisse ou l'adhésif. Pour Bosch, l'équipe de Nanopack utilise la graisse et l'adhésif pour réduire l'accumulation de chaleur résultant des transistors dans un module d'ampli de puissance destiné à une unité électrique de direction assistée pour automobile. «Dans ce cas, une gestion thermique plus efficace signifie que l'unité peut fonctionner mieux à plus haute température, ou être plus fiable à la même température», souligne le directeur du projet. De son côté IBM, utilise les matériaux et les techniques conçus et perfectionnés par Nanopack pour ses microprocesseurs haute performance. Citons ainsi le superordinateur Aquasar, pour lequel IBM utilise la graisse et la technologie HNC (Hierarchical nested channel) dont les microstructures améliorent la conductivité, dans le cadre d'un système de refroidissement inédit qui réduit de 85% de l'impact carbone. L'équipe s'est assurée que ses matériaux et processus sont compatibles avec la fabrication en grande série, et donc que ses travaux de R&D se retrouveront à très court terme dans des produits et des systèmes commercialisés. Dans la même optique, elle a travaillé sur le domaine très important de la caractérisation des matériaux, essayant de définir un test de leur conductivité thermique afin que leurs propriétés soient clairement établies. «Au début du projet, nous avons conduit un test en aveugle et envoyé à tous les partenaires les mêmes matériaux afin qu'ils effectuent des mesures avec leurs propres méthodes de caractérisation. Nous avons constaté que les résultats variaient de 50 à 100%. Aujourd'hui, à la fin du projet et avec les outils et méthodes de caractérisation que nous avons conçus, la dispersion est descendue à une plage bien plus acceptable de 20%», note M. Ziaei. De même, les simulations en trois dimensions de la conception des matériaux peuvent apporter avant, pendant et après le développement des informations importantes sur leurs propriétés. C'est ainsi que FOAB, un partenaire suédois, a utilisé ses outils de simulation pour démontrer comment refroidir une puce à l'aide d'un radiateur en nanotubes de carbone. «Nous pouvons ainsi simuler à l'avance le transfert de chaleur au niveau du composant comme du système», souligne M. Ziaei. Certains de ces outils de caractérisation et de simulation seront commercialisés par les partenaires du projet. Nanopack a reçu 7,4 millions d'euros (sur un total de 11,03 millions d'euros) au titre du septième programme-cadre (7e PC) de l'UE dans le contexte du sous-programme «Next-generation nanoelectronics components and electronics integration». Illustration: La photo du système de démonstration (source FOAB) montre le microsystème de refroidissement en action. La chaleur est évacuée par le liquide de refroidissement qui circule dans les micro-canaux. Liens utiles: - Projet «Nano packaging technology for interconnect and heat dissipation» - Archives des données du projet Nanopack sur CORDIS Articles connexes: - En vedette: de nouveaux matériaux sympas pour une électronique tendance - Designer optoelectronics - quantum mechanics for new materials - Nanospheres stretch limits of hard disk storage - Pushing the limits of chip miniaturisation - EUROPRACTICE, une aubaine pour les chercheurs en nanotechnologie