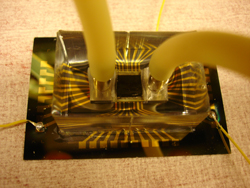

Reportaje - Mejor control térmico para una electrónica más económica, ecológica y fría

Para que siga aumentando la potencia de procesado de unos componentes electrónicos cada vez más miniaturizados es esencial mejorar el control térmico de los mismos. La aplicación de temperaturas de trabajo elevadas, si no se controla debidamente, limita el rendimiento de los chips y demás componentes microelectrónicos, merma su fiabilidad, acarrea costes elevados y, por si fuera poco, resulta perjudicial para el medio ambiente. Los centros de procesamiento de datos (CPD) constituyen un ejemplo muy ilustrativo del problema desde los puntos de vista técnico, medioambiental y económico. Se trata de edificios de grandes dimensiones (algunos equivalentes a varios campos de fútbol) que se emplean en varios sectores para almacenar y procesar información. En su interior se alojan grandes granjas de servidores que emiten gran cantidad de calor, tanto que cerca de la mitad del coste de construir un CPD corresponde al sistema de refrigeración, cuyo consumo energético es elevado, lo que deja una huella de carbono de gran magnitud. Inconvenientes similares afrontan todos los sectores en los que se emplea la microelectrónica, desde las telecomunicaciones hasta la aviación. De ahí la elevada demanda de una alternativa mejor. En Europa, empresas como Thales, Bosch e IBM han entablado colaboraciones con universidades e institutos de investigación y obtenido financiación de la Comisión Europea para tratar de desarrollar materiales y procesos nuevos que solucionen la cuestión del control térmico. Sus esfuerzos por medio del proyecto Nanopack («Tecnología de nanoencapsulado para interconexiones y disipación del calor») han fructificado en nuevos «materiales de interfaz térmica» (thermal interface materials, TIM) desarrollados con micro y nanotecnología gracias a los cuales se incrementa en gran medida la transferencia de calor al exterior de los chips y demás componentes electrónicos. De este modo se facilita la tarea a los sistemas de refrigeración, se ahorran costes y se reduce el consumo energético. Ya se ha hecho uso de estos materiales en una serie de demostradores destinados a varios sectores; algunos se encuentran en fase comercial mientras que otros presentan posibilidades de que así sea próximamente. «Thales construye sistemas de radar para aeronaves. En ese entorno reviste suma importancia el aspecto térmico, ya que el espacio es muy reducido y confinado. Actualmente el coste de la arquitectura de control térmico del radar ronda el 40 % del coste total», informó Afshin Ziaei, director de investigación de Thales Research & Technology (Francia). Para remediar este inconveniente, los investigadores de Nanopack han desarrollado prototipos de amplificadores de gran potencia empleando los materiales nuevos creados en el proyecto. El sistema de radar de un avión cuenta con conjuntos de antenas en fase activa compuestas por miles de estos amplificadores. El equipo se afana en mejorar la transferencia de calor sin intensificar la refrigeración, para lo cual aplican grasas y adhesivos especiales termoconductores que contienen microrrellenos a nanoescala entre los chips de los amplificadores y su carcasa. En amplificadores también se están probando otras tecnologías más experimentales, por ejemplo nanotubos de carbono dispuestos verticalmente en una solución de tal forma que el calor se transfiera en dirección ascendente por el centro de dichos tubos. Asientos que irradian menos calor Para Thales Avionics, el equipo de Nanopack trabaja en la mejora del control térmico en los sistemas de entretenimiento en vuelo (IFE), que cuentan con una «caja electrónica de asiento» (seat electronic box, SEB). En aviones modernos, éstas están situadas bajo el asiento de cada pasajero y contienen películas, música, juegos y otros pasatiempos que se proyectan en una pantalla personal. «Es otro ejemplo de la dificultad que plantea instalar dispositivos electrónicos en espacios pequeños, cerrados y confinados donde las posibilidades de refrigeración son limitadas. En ese entorno es realmente complicado disipar el calor», señaló Ziaei. «Estamos usando un tubo termoconductor con la grasa de microrrelleno como interfaz térmica para transferir el calor desde los componentes hacia la SEB y desde ésta hasta un disipador de calor externo.» El equipo se plantea integrar otra tecnología en el prototipo: una red de fibra de polímero infiltrada con una aleación metálica similar en cierto modo a una lámina muy fina de aluminio y que, según los ensayos, transfiere cerca del doble de calor que las grasas o los adhesivos. Para Bosch, el equipo de Nanopack también utiliza grasa y adhesivo con el fin de reducir la acumulación de calor procedente de los transistores de un módulo amplificador de potencia instalado en el sistema eléctrico comercial de dirección asistida empleado en automóviles. «En este caso, la mejora del control térmico permitiría que la unidad funcionase a más temperatura y rindiera mejor, o bien funcionar a la misma temperatura pero con más fiabilidad», explicó el coordinador del proyecto. Por su parte, IBM está empleando materiales y técnicas desarrollados en Nanopack en microprocesadores de alto rendimiento. Dicha firma usa la grasa y cierta tecnología denominada «canal anidado jerárquico» (hierarchical nested channel, HNC), que cuenta con microestructuras cuya finalidad es potenciar la conductividad, en su superordenador Aquasar. Éste, gracias a un excepcional sistema de refrigeración, presenta una huella de carbono inferior en un 85 % a la de sistemas similares. El equipo ha hecho especial hincapié en garantizar la compatibilidad de sus materiales y procesos con las técnicas de fabricación a gran escala; por consiguiente, no se ha limitado a realizar una labor de investigación y desarrollo, sino que dichos materiales y productos podrían integrarse en breve en sistemas y dispositivos comerciales. En esa misma línea, trabajaron también en otra área importante como es la caracterización de materiales. En concreto, trataron de establecer un patrón de referencia para probar la conductividad térmica de los materiales, de forma que sus propiedades resulten evidentes para todo usuario. «Al principio del proyecto realizamos un ensayo ciego simple y enviamos los mismos materiales de ensayo a todos los socios para que cada uno tomase medidas empleando sus propios métodos de caracterización. Descubrimos que la diferencia entre los resultados variaba entre un 50 % y un 100 %. Ahora, al término del proyecto y con los instrumentos y métodos de caracterización que hemos creado, el margen de error ha disminuido hasta un 20 %, una cifra mucho más razonable», indicó Ziaei. De modo similar, las simulaciones tridimensionales del diseño de materiales pueden proporcionar información trascendental sobre las propiedades de materiales antes, durante y después del desarrollo. Sin ir más lejos, el socio sueco FOAB utilizó sus herramientas de simulación para demostrar de qué manera un chip se puede enfriar empleando un disipador de calor hecho de nanotubos de carbono. «De este modo podemos simular la transferencia de calor de antemano, tanto a escala de los componentes como del sistema al completo», destacó Ziaei. Algunas de estas herramientas de caracterización y simulación serán comercializadas por los socios del proyecto. Nanopack recibió fondos por valor de 7,4 millones de euros (de un presupuesto total de 11,03 millones de euros) en virtud del subprograma «Componentes de nanoelectrónica e integración de electrónica de nueva generación » del Séptimo Programa Marco (7PM) de investigación de la Unión Europea. Imagen: Fotografía de un demostrador (facilitada por FOAB) en la que se muestra el microdispositivo de enfriamiento en marcha y cómo el flujo de refrigerante extrae la energía térmica a través de los microcanales. Enlaces útiles: - proyecto Nanopack - registro de datos del proyecto Nanopack en CORDIS Artículos relacionados: - Nuevos materiales traen una bocanada de aire fresco a la electronic - Optoelectrónica de diseño: mecánica cuántica para obtener materiales nuevos - Nanoesferas amplían los límites de almacenamiento de los discos duros - Rebasando los límites en la miniaturización de chips - EUROPRACTICE se amplía en beneficio de los investigadores en nanotecnología