Robot co-creati per gestire mansioni di fabbricazione complesse

Secondo le previsioni, le fabbriche del futuro saranno completamente automatizzate; ciononostante, i robot attualmente disponibili hanno difficoltà nel riprodurre compiti manuali, come ad esempio la manipolazione di materiali e oggetti complessi. «Se l’Europa vuole trovarsi in prima linea nell’ambito della fabbricazione complessa e porre fine alla tendenza che vede protagonisti i paesi in cui il lavoro manuale è meno costoso, abbiamo urgentemente bisogno di robot più adattabili», afferma Gianluca Palli, coordinatore del progetto REMODEL (Robotic tEchnologies for the Manipulation of cOmplex DeformablE Linear objects). Sulla scia dei precedenti lavori svolti nell’ambito di WIRES (parte integrante del progetto ECHORD Plus Plus, finanziato dall’UE), REMODEL ha sviluppato strumenti robotici a due bracci dotati di funzionalità percettive e interattive all’avanguardia, che sono in grado di manipolare i fili e i cavi necessari in alcuni prodotti.

Ripensare alla progettazione dei prodotti

Gli strumenti robotici di REMODEL sono stati progettati allo scopo di manipolare oggetti caratterizzati da forme e movimenti complessi e imprevedibili, che richiedono destrezza per lo svolgimento di piccole azioni ripetitive. Le linee di assemblaggio necessarie affinché queste mansioni possano essere effettuate manualmente da operatori umani sono spesso lunghe e costose, determinando inoltre lesioni da sforzo ripetuto. REMODEL si è basato sul prototipo di laboratorio sviluppato dal progetto WIRES, concepito allo scopo di permettere l’assemblaggio automatizzato dei cablaggio all’interno dei quadri elettrici, ovvero sistemi utilizzati per gestire le apparecchiature elettriche. Essendo autonomi, questi prodotti comportano la necessità di regolare la linea produttiva ogni volta che viene fabbricata una nuova versione. Il cablaggio dei quadri elettrici per gli impianti industriali è stato oggetto di uno dei quattro casi d’uso di produzione approfonditi da REMODEL, mentre gli altri hanno riguardato cablaggi in ambito automobilistico e aerospaziale e l’ispezione della qualità di apparecchiature mediche tubolari, come i cateteri.

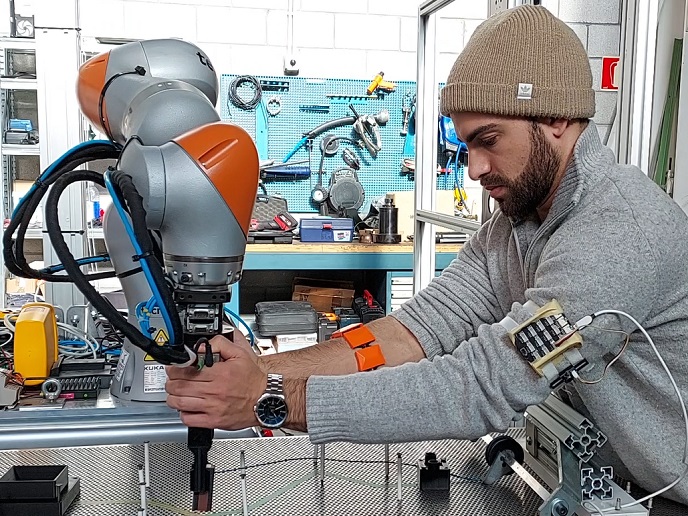

Progettazione ispirata agli esseri umani

Prendendo ispirazione dal modo in cui gli esseri umani assemblano gli oggetti, REMODEL ha sviluppato una progettazione relativamente inconsueta nell’ambito delle linee di assemblaggio. «Numerose mansioni, come la sagomatura dei cavi, richiedono il controllo di due punti e, anche nel caso in cui si tratti di due compiti separati, spesso devono essere eseguite simultaneamente. Abbiamo pertanto sviluppato delle “dita” per i robot a due bracci che sono in grado di afferrare gli oggetti con precisione», spiega Gianluca Palli, docente di meccatronica presso l’Università di Bologna, l’istituto che ha ospitato il progetto. Sebbene il progetto abbia cercato di adattare l’hardware preesistente al fine di garantire una semplice integrazione negli attuali flussi di lavoro, in alcuni casi è stato necessario sviluppare nuovi componenti. «Prima di poter manipolare gli oggetti, i robot devono riuscire a “vederli” e “percepirli”», aggiunge Palli. «La maggior parte dei sensori 3D, tuttavia, non dispone della sensibilità necessaria a rilevare gli oggetti più sottili, come i fili, e i sensori tattili non sono sufficientemente avanzati, per cui abbiamo sviluppato le nostre soluzioni in tal ambito.» I software avanzati hanno inoltre contribuito a compensare le limitazioni dei sensori. Gli algoritmi di apprendimento automatico sono stati addestrati attraverso l’esposizione a una vasta gamma di compiti di assemblaggio in ambienti sia reali, sia simulati. Per le mansioni più complesse, come ad esempio il montaggio dei cablaggi nei veicoli, sono stati sviluppati algoritmi dotati di capacità decisionali di installazione autonome. I prototipi su scala industriale sviluppati dalla squadra sono ora quasi pronti per il collaudo nel contesto della fabbrica. Il cablaggio dei quadri elettrici sarà collaudato presso l’azienda IEMA, con sede nella provincia di Bologna, mentre la produzione dei cablaggi sarà testata negli stabilimenti dell’impresa slovena Elvez e di quella spagnola Elimco, rispettivamente nel settore automobilistico e aerospaziale. L’installazione dei cablaggi sarà sottoposta a test presso una filiale polacca della Volkswagen, mentre l’ispezione della qualità dei cateteri avrà luogo nell’impianto di ENKI, in provincia di Bergamo. Secondo quanto dichiarato da Palli, la co-creazione è stata la chiave del successo ottenuto dal progetto. «I lavoratori attualmente incaricati dello svolgimento manuale di queste mansioni saranno coinvolti in valutazioni per l’assicurazione della qualità e saranno consultati in merito all’interrogativo su come il loro lavoro potrebbe trasformarsi in risposta all’automazione.»

Ambienti di produzione emergenti

La produzione automatizzata non contribuisce solamente a ridurre i costi e le lesioni dei lavoratori, ma anche alle più ampie ambizioni dell’UE, tra cui il piano d’azione per l’economia circolare. Una maggiore precisione nella produzione aumenta l’efficienza nell’utilizzo dei materiali, riducendo le risorse richieste e la necessità di rifabbricazione dovute alla compensazione degli errori; inoltre, consente di ridurre l’inquinamento e la generazione di rifiuti. «Un altro beneficio concerne la personalizzazione», aggiunge Palli. «Un sistema altamente adattabile non deve essere riprogrammato per supportare nuovi compiti, il che rende la fabbricazione meno lineare. I robot non saranno semplicemente costruiti in modo retrospettivo per realizzare un prodotto; piuttosto, sin dall’inizio le esigenze di produzione robotica del prodotto verranno integrate nella fase di progettazione.» Questo approccio più olistico genererà una domanda di nuove competenze che, nel caso in cui siano effettuati gli investimenti per la formazione più appropriati, creerà a sua volta opportunità di lavoro. Combinando tutto ciò con altri sistemi intelligenti, inoltre, potremmo rivoluzionare il modo stesso in cui costruiamo il nostro mondo materiale. «Quando selezionano i componenti, i progettisti potrebbero avvalersi della tecnologia dell’Internet delle cose per ricevere ulteriori informazioni sulla loro composizione e sulle opzioni di riciclaggio. Ciò contribuirebbe all’economia circolare sostituendo i prodotti “a scatola nera”, ovvero quelli per cui è difficile comprendere la tecnologia di cui sono dotati», conclude Palli. La squadra sta già esplorando nuovi ambiti di possibile utilizzo, come ad esempio il confezionamento in cui si ricorre a cavi, tubi o fili. Date le capacità di rilevamento delle immagini di REMODEL, che possono individuare i vestiti, un’altra potenziale applicazione è il collaudo delle lavatrici, per la quale la squadra ha già sviluppato un prototipo.

Parole chiave

REMODEL, robot, cavo, filo, produzione, automazione, quadro elettrico, sensore, algoritmo, afferrare, manuale