Des robots cocréés pour gérer des tâches de fabrication complexes

Alors que les usines du futur devraient être entièrement automatisées, les robots actuels peinent à reproduire les tâches manuelles telles que la manipulation de matériaux et d’objets complexes. «Si l’Europe veut se positionner à l’avant-garde de la fabrication complexe et interrompre l’exode vers des pays où la main-d’œuvre est moins chère, nous avons besoin de toute urgence de robots plus adaptables», déclare Gianluca Palli, coordinateur du projet REMODEL (Robotic tEchnologies for the Manipulation of cOmplex DeformablE Linear objects), financé par l’UE. S’appuyant sur les travaux antérieurs de WIRES (qui fait partie du projet ECHORD Plus Plus, financé par l’UE), REMODEL a mis au point des outils robotiques à deux bras dotés de fonctions de perception et d’interaction de pointe, capables de manipuler les fils et les câbles nécessaires à la fabrication de certains produits.

Repenser la conception des produits

Les outils robotiques de REMODEL ont été conçus pour manipuler des objets dont les formes et les mouvements sont complexes et imprévisibles, et qui impliquent de petites actions habiles et répétées. Lorsqu’elles sont effectuées manuellement par des humains, ces tâches exigent souvent des chaînes de montage longues et coûteuses et peuvent entraîner des microtraumatismes répétés. REMODEL s’est appuyé sur le prototype de laboratoire du projet WIRES pour l’assemblage automatisé du câblage intérieur d’armoires d’appareillage électrique, des systèmes d’alimentation utilisés pour gérer l’équipement électrique. Les interrupteurs étant des produits autonomes, la ligne de production doit être adaptée chaque fois qu’une nouvelle version est fabriquée. Le câblage des installations industrielles était l’un des quatre cas d’utilisation de la fabrication industrielle étudiés par REMODEL, avec les faisceaux de câbles automobiles et aérospatiaux et l’inspection de la qualité des équipements médicaux fabriqués à partir de tubes, tels que les cathéters.

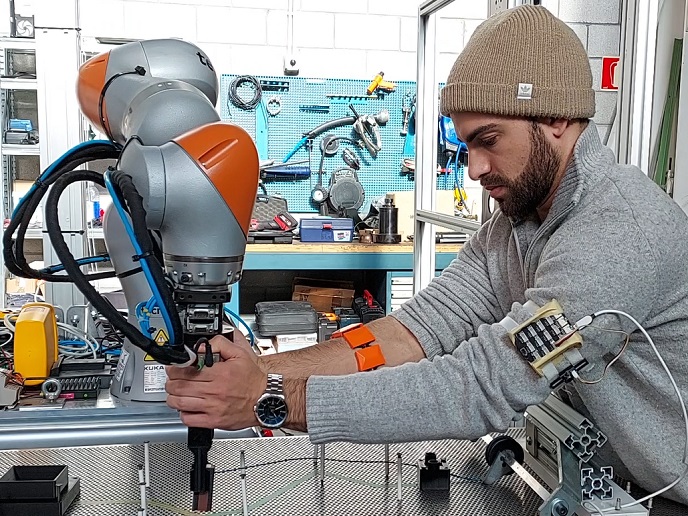

Conception inspirée par l’homme

Inspiré par la façon dont les humains assemblent les objets, REMODEL a mis au point une solution robotique à deux bras, une conception relativement peu courante sur les chaînes de montage. «De nombreuses tâches, telles que la mise en forme de câbles, nécessitent le contrôle de deux points et, même s’il s’agit de deux tâches distinctes, celles-ci doivent souvent être accomplies simultanément. Nous avons donc développé des “doigts” pour des robots à deux bras, capables de saisir avec précision», explique Gianluca Palli, professeur de mécatronique à l’université de Bologne, hôte du projet. Bien que le projet ait cherché à adapter le matériel préexistant, afin d’assurer une intégration simple dans les flux de travail actuels, il s’est avéré nécessaire, dans certains cas, de développer de nouveaux composants. «Avant de pouvoir manipuler des objets, les robots doivent être capables de les “voir” et de les “sentir”», ajoute Gianluca Palli. «La plupart des capteurs 3D ne sont toutefois pas assez sensibles pour détecter des objets plus fins, tels que des fils, et les capteurs tactiles ne sont pas encore assez avancés, c’est pourquoi nous avons développé les nôtres.» Un logiciel avancé a également permis de compenser les limites des capteurs. Les algorithmes d’apprentissage automatique ont été formés sur la base d’un large éventail de tâches d’assemblage, dans des environnements simulés et réels. Pour les tâches plus complexes, telles que l’installation de faisceaux de câbles dans les véhicules, des algorithmes ont été développés avec des capacités de prise de décision d’installation autonome. Les prototypes à l’échelle industrielle de l’équipe sont à présent presque prêts à être testés dans des environnements d’usine. Le câblage d’appareillage électrique sera testé sur le site IEMA en Italie, tandis que la fabrication de faisceaux de câbles pour l’automobile sera testée sur le site Elvez en Slovénie et pour l’aérospatiale sur le site Elimco en Espagne. L’installation du harnais fera l’objet de tests chez Volkswagen en Pologne, tandis que l’inspection de la qualité des cathéters se fera chez ENKI en Italie. La cocréation a été essentielle à la réussite du projet, déclare Gianluca Palli. «Les travailleurs qui effectuent actuellement ces tâches manuellement participeront aux évaluations de l’assurance qualité et seront consultés sur la manière dont leurs emplois pourraient évoluer en réponse à l’automatisation.»

Environnements de production émergents

La fabrication automatisée permet non seulement de réduire les coûts et le nombre des accidents du travail, mais elle contribue également à la réalisation d’objectifs européens plus vastes, tels que le plan d’action pour une économie circulaire. Une fabrication plus précise garantit une utilisation plus efficace des matériaux, ce qui réduit les ressources nécessaires, ainsi que la nécessité de procéder à une refabrication pour compenser les erreurs, tout en diminuant la pollution et les déchets. «La personnalisation constituera un autre avantage», ajoute Gianluca Palli. «Un système hautement adaptable ne devra pas être reprogrammé pour s’adapter à de nouvelles tâches, ce qui rendra la fabrication moins linéaire. Les robots ne seront pas simplement construits a posteriori pour fabriquer un produit, mais les besoins de fabrication robotique d’un produit seront intégrés dans la conception dès le départ.» Cette approche plus globale suscitera une demande de nouvelles compétences, créant ainsi des opportunités d’emploi, si les investissements de formation appropriés sont consentis. La combinaison d’autres systèmes intelligents pourrait également révolutionner la manière dont nous construisons notre monde matériel. «Lorsqu’ils sélectionnent des composants, les concepteurs pourraient utiliser la technologie de l’internet des objets pour en savoir plus sur la manière dont ils ont été fabriqués et sur leurs possibilités de recyclage. Cela contribuerait à l’économie circulaire en remplaçant les produits “boîte noire”, pour lesquels il est difficile de déterminer la technologie qu’ils contiennent», conclut Gianluca Palli. L’équipe explore déjà d’autres domaines d’utilisation potentielle, tels que l’emballage de câbles, de tubes ou de fils. Le capteur d’image de REMODEL pouvant détecter les vêtements, une autre application potentielle est le test des machines à laver, pour lequel l’équipe a mis au point un prototype.

Mots‑clés

REMODEL, robot, câble, fil, fabrication, automatisation, appareillage électrique, capteur, algorithme, préhension, manuel