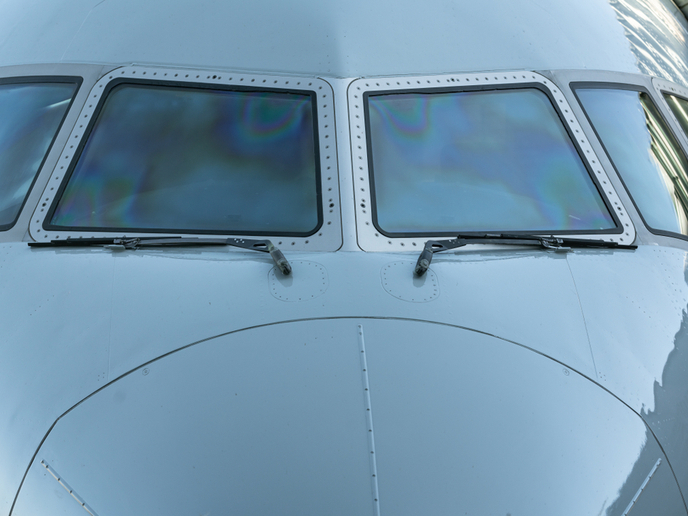

Le revêtement hydrophobe pour pare-brise d’avion passe à la vitesse supérieure

Les essuie-glaces d’avion sont simples et fiables. Ils constituent néanmoins une source de résistance supplémentaire. En conséquence, la consommation de carburant augmente et les essuie-glaces ne sont utilisés qu’à faible vitesse, lors de l’atterrissage et du décollage. En vol à grande vitesse, les essuie-glaces ne sont pas utilisés, quelles que soient les conditions météorologiques. L’avion transporte donc un poids supplémentaire la plupart du temps. Les essuie-glaces finissent aussi par abraser la surface des pare-brise. Des essais ont été effectués avec des revêtements chimiques hydrophobes. Ceux-ci rendaient déjà le pare-brise un peu flou, et les traces laissées par la pluie, la grêle et la poussière n’ont fait qu’empirer les choses.

Revêtement de pare-brise pour les avions de nouvelle génération

Le projet HaSU, financé par l’UE, a permis de mettre au point un nouveau revêtement hydrophobe durable pour l’avion NextGen Civil Tiltrotor (NextGenCTR). Cet avion est un modèle passager de la taille d’un autobus, capable de décoller et d’atterrir verticalement sans passer par un aéroport. Le NextGenCTR est développé par le programme-cadre Clean Sky de l’UE, dont le projet HaSU fait également partie. Le revêtement hydrophobe de HaSU maintient le pare-brise du NextGenCTR exempt d’eau et de glace, élimine le poids supplémentaire des systèmes d’essuie-glace et résout les problèmes qui affectaient les générations précédentes de revêtements. «Notre nouveau revêtement est un sol-gel composé de silanes polyuréthanes soumis à une hydrolyse», explique Ernesto Benini, coordinateur du projet. Le revêtement est essentiellement peint sur le pare-brise, où il sèche. Cela crée une couche dure, qui repousse facilement l’eau de pluie vers l’extérieur du pare-brise. En outre, le revêtement comprend une couche transparente, conductrice de chaleur, appliquée sur la surface de la vitre. Cela facilite l’élimination de la glace.

Des tests prometteurs

Pendant six mois d’essais environnementaux approfondis, le revêtement n’a montré aucune dégradation substantielle. Ce seul fait est une amélioration significative par rapport aux revêtements précédents. On ignore pour l’instant quelle sera sa durée de vie, mais elle pourrait être bien supérieure à six mois. Pour autant, le produit final devra probablement être réappliqué périodiquement, dans des conditions contrôlées pour garantir l’uniformité. Chaque pare-brise sera démonté de l’avion et envoyé à l’usine pour une nouvelle application du revêtement. Cela prendra quelques heures, ce qui, selon Ernesto Benini, est un processus très compétitif et efficace. Les chercheurs du projet n’ont pas testé la résistance du revêtement aux chocs. «Toutefois, nous pensons que ce revêtement est suffisamment résistant pour supporter les impacts», souligne Ernesto Benini. «La majeure partie de la résistance est garantie par la structure à plusieurs couches sous-jacente, qui a été conçue pour supporter la pression des impacts d’oiseaux, de grêle et d’autres chocs similaires.» Les chercheurs ont fait passer la technologie du niveau de maturité technologique TRL 4 au TRL 6. La technologie a donc été testée dans l’environnement prévu et s’est avérée réalisable. Dans l’immédiat, l’équipe s’attachera à affiner le processus de fabrication et à amener la technologie à maturité. À partir de là, la voie vers la certification de navigabilité et la pleine disponibilité commerciale sera relativement dégagée. Bien que conçu spécifiquement pour le NextGenCTR, le nouveau revêtement devrait être transférable à de nombreux autres types de véhicules, y compris les trains et les voitures. Les exploitants d’avions seront parmi les premiers bénéficiaires. Le nouveau revêtement permettra de diminuer le poids et la traînée des avions, ce qui réduira leur coût d’exploitation. Les pilotes apprécieront également la visibilité améliorée et durable par rapport aux revêtements antérieurs.

Mots‑clés

HaSU, revêtement, avion, pare-brise, NextGenCTR, hydrophobe, Clean Sky