Componenti leggeri multi-materiale da utilizzare in automobili e aeromobili

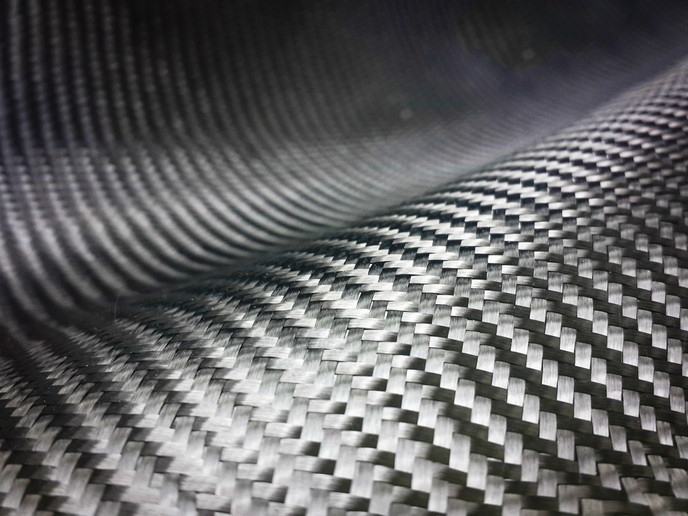

Considerata la crescente necessità di ridurre le emissioni di CO2, i costruttori di autoveicoli e di aeromobili si sono concentrati sempre più sull’uso di materiali più leggeri per ridurre il peso e quindi il consumo di carburante. Per far fronte all’aumento della domanda di tali componenti, il progetto ComMUnion, finanziato dall’UE, ha sviluppato processi industriali e soluzioni economicamente convenienti per la progettazione ibrida leggera combinando compositi a matrice metallica e polimerica. Un comunicato stampa del Fraunhofer Institute for Production Technology IPT, uno degli istituti di ricerca di Fraunhofer-Gesellschaft, partner del progetto, afferma: «Il nuovo processo di produzione ibrido si basa su una combinazione di testurizzazione laser e posizionamento del nastro assistito da laser: a tal fine, i componenti vengono prima pre-lavorati utilizzando il laser per fornire una struttura superficiale appositamente sviluppata, definita e ruvida». E aggiunge: «La superficie strutturata consente ai materiali leggeri termoplastici rinforzati con fibre continue, che verranno successivamente utilizzati per l’irrigidimento, di essere collegati direttamente al componente in acciaio. Il legame è quindi meccanico, eliminando qualsiasi necessità di ulteriori misure di pretrattamento o di promotori di adesione aggiuntivi, come adesivi o agenti leganti».

Potenziale di produzione in serie

Grazie al processo combinato, secondo lo stesso comunicato stampa «non sono necessarie ulteriori fasi di post-lavorazione, quali operazioni di indurimento, per consolidare il materiale dopo il posizionamento del nastro». Ciò significa che la tecnica è particolarmente adatta per la produzione di massa. «Inoltre, il riscaldamento localizzato di precisione riduce la distorsione e le sollecitazioni residue durante la combinazione dei due materiali. Il processo di testurizzazione laser, che è stato sviluppato presso il Fraunhofer ILT [Fraunhofer Institute for Laser Technology], può essere applicato anche in modo riproducibile alla superficie del metallo, precisamente nei punti in cui le tessiture sono necessarie. Inoltre, il laser non è soggetto a usura degli utensili».

Applicazioni industriali

I ricercatori coinvolti nel progetto hanno prodotto «un pannello oscillante leggero ibrido, un componente del corpo per l’industria automobilistica, al fine di testare e dimostrare la funzionalità della combinazione di processi», come osservato nel comunicato stampa. Il progetto ComMUnion (Net-shape joining technology to manufacture 3D multi-materials components based on metal alloys and thermoplastic composites) si è concluso a maggio 2019. È stato istituito per creare un sistema robotico volto allo sviluppo di processi avanzati di combinazione e assemblaggio di componenti multi-materiale. Secondo un video che sintetizza i risultati chiave del progetto, si è verificata una riduzione compresa tra il 7 e il 15 % nell’uso di materiali di costo elevato e determinanti rispetto agli attuali processi di fabbricazione. ComMUnion ha inoltre contribuito ad aumentare le prestazioni meccaniche dei componenti fino al 30 % senza ulteriori costi. Ciò è stato possibile grazie al rafforzamento di superfici metalliche strutturate con nastri termoplastici rinforzati in fibra di carbonio. Inoltre, i risparmi di carburante si sono concretizzati grazie alla riduzione del peso dei componenti del 10 % e 15 %, rispettivamente nei veicoli e negli aeromobili. Il processo di fabbricazione di ComMUnion ha anche contribuito a ridurre l’impatto ambientale e l’impronta di carbonio di oltre il 10 % nei componenti selezionati, come spiegato nello stesso video. Per ulteriori informazioni, consultare: sito web del progetto ComMUnion

Paesi

Spagna