Lekkie elementy z wielu materiałów znajdą zastosowanie w samochodach i samolotach

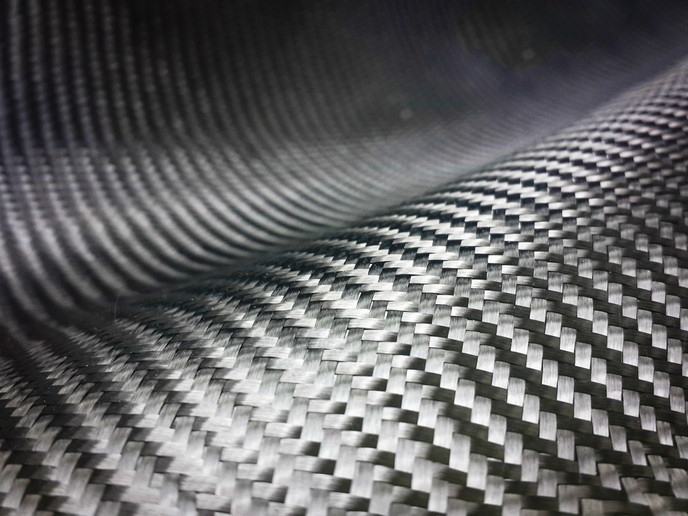

Ze względu na coraz bardziej palącą potrzebę redukcji emisji dwutlenku węgla, producenci samochodów i samolotów w coraz większym stopniu skupiają się na używaniu lżejszych materiałów w celu zmniejszenia masy swoich pojazdów, co przekłada się w realnym stopniu na redukcję zużycia paliwa. Aby sprostać rosnącemu zapotrzebowaniu na elementy umożliwiające osiągnięcie tego celu, uczestnicy finansowanego przez Unię Europejską projektu ComMUnion podjęli się opracowania ekonomicznych procesów przemysłowych i rozwiązań pozwalających na produkcję lekkich, hybrydowych elementów poprzez łączenie kompozytów opartych na matrycy polimerowej z metalami. W komunikacie prasowym opublikowanym przez Instytut Fraunhofera ds. Technologii Produkcyjnych (IPT), będący jednym z instytutów badawczych partnera projektu Fraunhofer-Gesellschaft, czytamy: „Nowy hybrydowy proces produkcyjny opiera się na połączeniu technologii teksturowania laserowego oraz wspomaganego laserowo układania taśmy. W ramach procesu elementy są w pierwszej kolejności poddawane wstępnej obróbce przy pomocy lasera, która nadaje ich powierzchni specjalną, wyraźną i szorstką teksturę”. Dalej czytamy: „Uzyskana w ten sposób tekstura powierzchni umożliwia bezpośrednie połączenie lekkich materiałów termoplastycznych wzmacnianych włóknami ciągłymi z elementem stalowym w celu ich wzmocnienia. Dzięki temu mamy do czynienia ze spoiwem mechanicznym, co wyklucza zapotrzebowanie na dalszą obróbkę wstępną lub inne wzmacniacze adhezji, takie jak kleje czy środki wiążące”.

Potencjał masowej produkcji

Dzięki połączonemu procesowi „nie ma potrzeby wprowadzania kolejnych etapów obróbki końcowej takich jak utwardzanie w celu dalszej konsolidacji materiału po ułożeniu taśmy”, czytamy w komunikacie prasowym. Oznacza to, że opracowana technologia może doskonale sprawdzić się w produkcji masowej. „Ponadto, zastosowanie precyzyjnego ogrzewania punktowego pozwala na zmniejszenie zniekształceń oraz naprężeń szczątkowych powstających w procesie łączenia dwóch materiałów. Proces teksturowania laserowego opracowany w Instytucie Fraunhofera ds. Technologii Laserowych (ILT) może zostać zastosowany w powtarzalny sposób na powierzchniach metalowych, a tekstury mogą być nanoszone precyzyjnie w miejscach, w których są potrzebne. Co więcej, dzięki zastosowaniu lasera możemy zapomnieć o zużyciu narzędzi”.

Zastosowania przemysłowe

Naukowcy uczestniczący w pracach zespołu projektowego opracowali i wyprodukowali „lekki hybrydowy profil progowy, będący elementem karoserii samochodu, aby przetestować i udowodnić w ten sposób funkcjonalność połączenia obu procesów”, czytamy w komunikacie prasowym. Projekt ComMUnion (Net-shape joining technology to manufacture 3D multi-materials components based on metal alloys and thermoplastic composites) dobiegł końca w maju 2019 roku, a jego głównym celem było opracowanie zrobotyzowanego systemu pozwalającego na realizację zaawansowanych procesów łączenia i montażu elementów złożonych z wielu materiałów. Jak pokazuje film podsumowujący najważniejsze osiągnięcia projektu, zaproponowane rozwiązania pozwalają na zmniejszenie wykorzystania kosztownych i krytycznych materiałów o 7-15 % w porównaniu z obecnie stosowanymi procesami produkcyjnymi. Osiągnięcia projektu ComMUnion pozwoliły także na zwiększenie osiągów mechanicznych elementów nawet o 30 % bez konieczności ponoszenia dodatkowych kosztów dzięki wzmocnieniu teksturowanych powierzchni metalowych taśmami termoplastycznymi wzmacnianymi włóknami węglowymi. Dzięki zmniejszeniu masy elementów udało się także zmniejszyć zużycie paliwa o 10 % w przypadku samochodów i 15 % w przypadku samolotów. Jak dowiadujemy się ze wspomnianego filmu, proces produkcyjny opracowany w ramach projektu ComMUnion przyczynił się również do zmniejszenia wpływu na środowisko naturalne oraz śladu węglowego niektórych elementów nawet o 10 %. Więcej informacji: strona projektu ComMUnion

Kraje

Hiszpania