Des composants multi-matériaux légers utilisables dans les voitures et les avions

Face à la nécessité croissante de réduire les émissions de CO2, les constructeurs automobiles et aéronautiques font de plus en plus d’efforts pour utiliser des matériaux plus légers afin de réduire le poids et, par voie de conséquence, la consommation de carburant. Pour répondre à la demande croissante en composants de ce type, le projet ComMUnion, financé par l’UE, a mis au point des processus industriels et des solutions rentables destinés à des conceptions hybrides légères en combinant des composites à matrices métalliques et polymères. Un communiqué de presse de l’Institut Fraunhofer pour les technologies de production (Fraunhofer IPT), l’un des instituts de recherche de Fraunhofer-Gesellschaft, partenaire du projet, indique: «Le nouveau procédé de fabrication hybride repose sur l’association d’une technique de texturation au laser et d’un placement de bande assisté par laser: les composants sont d’abord conditionnés au laser afin d’obtenir une structure de surface rugueuse, développée dans un but bien précis.» Il est ajouté que «la surface texturée permet aux matériaux thermoplastiques légers renforcés de fibres continues, qui serviront ensuite à rigidifier la pièce, d’être collés directement sur le composant en acier. Il s’agit alors d’une liaison mécanique, ce qui évite d’avoir recours à des méthodes de prétraitement supplémentaires ou à des éléments offrant davantage d’adhérence, comme les adhésifs ou les liants.»

Un fort potentiel en termes de production de masse

Grâce au processus combiné, «aucune autre étape de post-traitement, telle qu’un procédé de durcissement, ne s’avère nécessaire pour consolider le matériau après la pose de la bande», d’après le même communiqué de presse. Cela signifie que cette technique est particulièrement adaptée à une production en série. «Par ailleurs, la méthode précise de chauffage localisé permet de réduire la distorsion et les contraintes résiduelles lors de l’assemblage des deux matériaux. Le procédé de texturation au laser, mis au point par le Fraunhofer ILT [Institut Fraunhofer pour la technologie laser], peut également être appliqué de manière reproductible sur la surface du métal, aux endroits précis où on a besoin de ces textures. En outre, le laser n’est pas un outil sujet à l’usure.»

Des applications industrielles

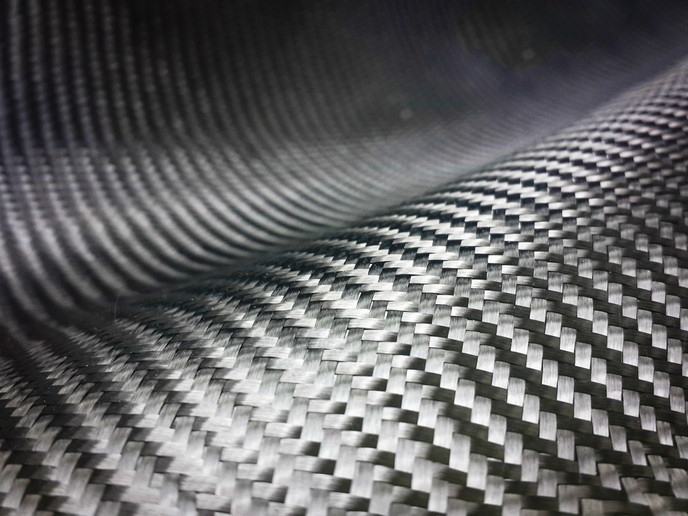

Les chercheurs impliqués dans le projet ont fabriqué «un bas de caisse hybride léger, une pièce destinée à l’industrie automobile, qui servira à tester cette combinaison de processus et à démontrer qu’elle est fonctionnelle», selon le communiqué de presse. Le projet ComMUnion (Net-shape joining technology to manufacture 3D multi-materials components based on metal alloys and thermoplastic composites) s’est achevé en mai 2019. Il a été mis en place pour créer un système robotique permettant de développer des processus avancés d’assemblage et de montage de composants multi-matériaux. Selon une vidéo résumant les principales réalisations du projet, il y a eu une réduction de 7 à 15 % en ce qui concerne l’utilisation de matériaux coûteux et critiques par rapport aux procédés de fabrication actuels. ComMUnion a également permis d’obtenir jusqu’à 30 % d’amélioration au niveau des performances mécaniques des composants, sans induire de coûts supplémentaires, grâce au renforcement des surfaces métalliques texturées avec des rubans thermoplastiques renforcés de fibres de carbone. En outre, des économies de carburant ont été réalisées grâce à la réduction du poids des composants dans les véhicules et les avions, qui a atteint respectivement jusqu’à 10 % et 15 %. Le processus de fabrication de ComMUnion a également contribué à réduire l’impact environnemental et l’empreinte carbone de plus de 10 % au niveau de certains composants, comme l’explique cette même vidéo. Pour plus d’informations, veuillez consulter: site web du projet ComMUnion

Pays

Espagne