Leichtgewichtige Komponenten aus mehreren Materialien zur Verwendung in Fahrzeugen und Flugzeugen

Aufgrund der zunehmenden Notwendigkeit, CO2-Emissionen zu reduzieren, konzentrieren sich Automobil- und Flugzeughersteller immer mehr darauf, leichtere Materialien zu verwenden, um den Treibstoffverbrauch ihrer Produkte zu senken. Um die steigende Nachfrage nach solchen Komponenten anzugehen, hat das EU-finanzierte Projekt ComMUnion (Net-shape joining technology to manufacture 3D multi-materials components based on metal alloys and thermoplastic composites) kosteneffektive industrielle Verfahren und Lösungen entwickelt, die dank der Verwendung von Metall- und Faserverbundkunststoffen einen hybriden Leichtbau ermöglichen. In einer Pressemitteilung des Fraunhofer-Instituts für Produktionstechnologie IPT, eines der Forschungsinstitute der Fraunhofer-Gesellschaft, die einer der Projektpartner ist, heißt es: „Das neue hybride Fertigungsverfahren setzt auf eine Kombination von Laserstrukturieren und laserunterstütztem Tapelegen: Dafür werden die Metallbauteile zunächst mit dem Laser vorbearbeitet und mit einer speziell entwickelten und genau definierten rauen Oberflächenstruktur versehen.“ Weiter heißt es: „Durch die Strukturierung lassen sich die Leichtbauelemente, die später zur Verstärkung dienen sollen, direkt mechanisch auf das Stahlbauteil fügen, ohne dass weitere Mittel zur Verbindung eingesetzt werden müssen. Dieser Verbundstoff ist bereits mechanisch einsetzbar, sodass keine weiteren Maßnahmen vor der Behandlung oder zusätzliche Haftvermittler wie Klebemittel oder Bindemittel notwendig sind.“

Potenzial zur Massenfertigung

Dank des kombinierten Verfahrens sind „nach dem Ablegen der thermoplastischen Tapes keine weiteren Nachbearbeitungsschritte zur Konsolidierung des Werkstoffs erforderlich“, so dieselbe Pressemitteilung. Folglich ist dieser Prozess besonders gut für die Massenfertigung geeignet. „Die punktgenaue, lokale Erwärmung verringert darüber hinaus den Verzug und die Eigenspannungen beim Fügen der beiden unterschiedlichen Materialien. Die Strukturierung mit dem Laser, eingesetzt durch das Fraunhofer ILT (Fraunhofer-Institut für Lasertechnik), unterliegt zudem keinerlei Werkzeugverschleiß und lässt sich reproduzierbar und punktgenau auf dem Metallbauteil einsetzen. Außerdem kommt es bei dem Laser zu keinerlei Werkzeugverschleiß.“

Industrielle Anwendungen

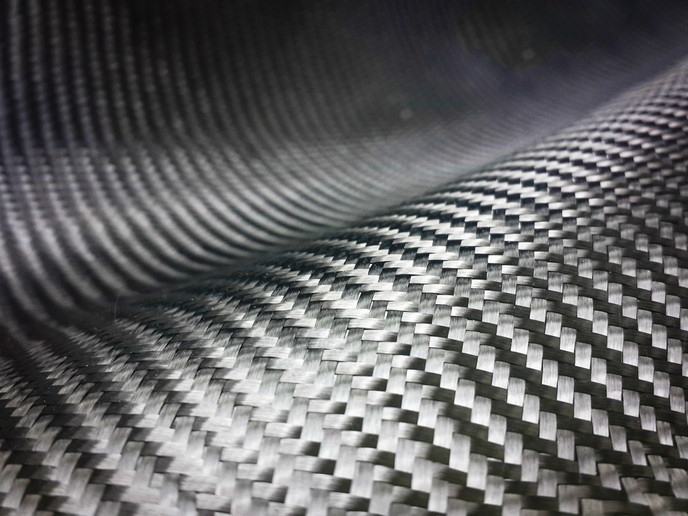

Die Pressemitteilung gibt außerdem an, dass an dem Projekt beteiligte Forscher „anhand eines hybriden Leichtbau-Seitenschwellers, einem Karosseriebauteil für den Automobilbau, die Funktionsfähigkeit der Verfahrenskombination getestet und belegt“ haben. Das ComMUnion-Projekt endete im Mai 2019. Es wurde ins Leben gerufen, um ein Robotiksystem zu erschaffen, das zur Entwicklung fortgeschrittener Füge- und Fertigungsverfahren für Komponenten aus mehreren Materialien genutzt werden kann. Laut einem Video, das die wichtigsten Erfolge des Projekts zusammenfasst, konnten im Vergleich zum aktuellen Fertigungsverfahren 7-15 % weniger teure und kritische Materialien verwendet werden. ComMUnion trug ebenfalls dazu bei, die mechanische Leistung der Komponenten ohne zusätzliche Kosten um 30 % zu steigern. Dies war möglich, indem die texturierten metallischen Oberflächen mit kohlefaserverstärkten thermoplastischen Tapes verstärkt wurden. Darüber hinaus konnten aufgrund des geringeren Gewichts in Fahrzeugen bis zu 10 % und in Flugzeugen bis zu 15 % Treibstoff eingespart werden. Dasselbe Video erklärt darüber hinaus, dass das Fertigungsverfahren von ComMUnion bei bestimmten Komponenten die Auswirkungen auf die Umwelt sowie den CO2-Fußabdruck um über 10 % gesenkt hat. Weitere Informationen: ComMUnion-Projektwebsite

Länder

Spanien