Wykorzystać przemysłowy potencjał elementów kompozytowych

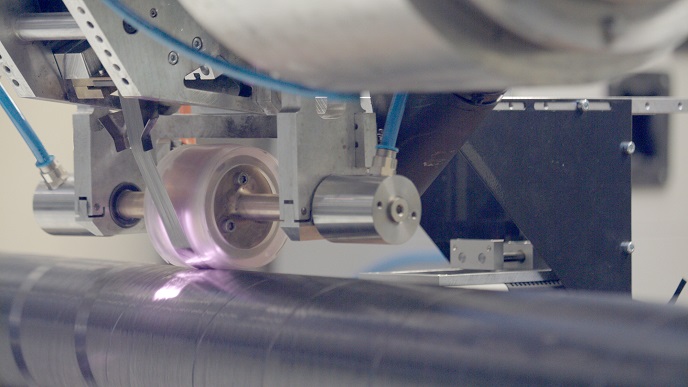

Kluczowym sukcesem projektu ambliFibre (adaptive model-based Control for laser-assisted Fibre-reinforced tape winding) było zademonstrowanie, że zautomatyzowana i niezawodna produkcja masowa termoplastycznych części kompozytowych jest możliwa dzięki wspomaganemu laserowo nawijaniu taśm. Opracowano prototypowe maszyny zdolne do dostarczania zbiorników ciśnieniowych dla przemysłu motoryzacyjnego oraz rur dla przemysłu naftowego, a technologia modułowa systemu jest już dostępna dla przemysłu. „Klienci mogą przyjść do naszego zakładu w Aachen i zobaczyć proces w działaniu”, wyjaśnia koordynator projektu ambliFibre Martin Schäkel z wydziału Technologii Produkcyjnych Instytutu Fraunhofera (IPT) w Niemczech. „Z gamy nowych rozwiązań opracowanych przez międzynarodowe konsorcjum mogą precyzyjnie wybrać technologie odpowiadające ich specyficznym potrzebom, takie jak eksploracja danych czy optyka laserowa. Jako instytut badawczy jesteśmy oczywiście zainteresowani dalszą optymalizacją i udoskonalaniem technologii we współpracy z naszymi partnerami”. Zwiększony popyt Na całym świecie rośnie popyt na rurowe elementy z kompozytów termoplastycznych w różnych gałęziach przemysłu. Wynika to z tego, że materiały te są elastyczne, sprężyste i lekkie i mogą być przetwarzane bez konieczności stosowania komór ciśnieniowych czy autoklawów. Dzięki temu są potencjalnie tańsze i szybsze w produkcji niż kompozyty termoutwardzalne. Dostęp do rynku masowego był jednak dotąd utrudniony za sprawą kosztów zwiększenia produkcji oraz niechęci przemysłu do przestawienia się na nowe materiały. „Branża motoryzacyjna ma duże doświadczenie w stosowaniu konwencjonalnych materiałów, takich jak stal, a relacje z dostawcami budowane są przez lata”, wyjaśnia Schäkel. „Musimy zatem najpierw przezwyciężyć sceptycyzm branży, odpowiadając na jej zapotrzebowanie na wydajną produkcję masową i wykazując to w przejrzysty sposób”. Widoczne korzyści W tym celu w ramach projektu ambliFibre przyjęto modułowe podejście do budowania i doskonalenia techniki produkcji części rurowych FRP, zwanej nawijaniem taśmy. Wybrano i zintegrowano różne technologie w prototypowych maszynach przetwórczych, zdolnych do wytwarzania produktów nieciągłych, takich jak zbiorniki ciśnieniowe dla przemysłu motoryzacyjnego, jak również ciągłych produktów cylindrycznych, takich jak pionowe rury do przesyłu ropy. W systemie wbudowano wysokiej jakości urządzenie monitorujące wraz z kamerą termowizyjną do pomiaru jakości przetwarzanej części. Oznacza to, że operator ma dostęp do bezpośrednich informacji zwrotnych, na przykład podczas produkcji zbiornika ciśnieniowego FRP, a w razie potrzeby może natychmiast zmodyfikować lub nawet zatrzymać proces. Zespół zbudował również nową adaptacyjną optykę laserową w celu optymalizacji poboru ciepła w strefie obróbki, gdzie kolejne taśmy są topione i łączone warstwa po warstwie. W celu pomiaru rozkładu temperatury w czasie rzeczywistym opracowano szybką kamerę termowizyjną. Jeżeli chodzi o oprogramowanie, opracowano mechanizm eksploracji danych oraz holistyczny model symulacji procesu, aby umożliwić zakładom optymalizację procesu pod kątem własnych specyfikacji. Uzupełnieniem systemu produkcji jest modelowanie cyklu życia w celu oceny wpływu produktów na środowisko oraz modelowanie niezawodności konstrukcji maszyny. Daje to operatorom pełną kontrolę i widoczność zautomatyzowanego procesu. „W zdobyciu zainteresowania przemysłu pomogły publiczne warsztaty z udziałem interesariuszy przemysłowych, jak również prezentacje naszych prototypowych maszyn w Aachen”, mówi Schäkel. „Chcielibyśmy teraz dostosować technologię do nowych części i zastosowań, aby zobaczyć, jaki jest jej pełen potencjał”. Mimo że projekt ambliFibre został ukończony, jego partnerzy kontynuują współpracę. „To jeden z najbardziej pozytywnych aspektów projektu”, mówi Schäkel. „Pozwolił on na stworzenie wielkiego pakietu różnych kompetencji i możliwości. Ciągle szukamy nowych projektów w celu dalszego dostosowania technologii do potrzeb przemysłu”.

Słowa kluczowe

ambliFibre, FRP, kompozyty, tworzywa sztuczne, komponenty, motoryzacja, olej, gaz, rurociąg, laser