Descubrimiento del potencial industrial de los materiales compuestos

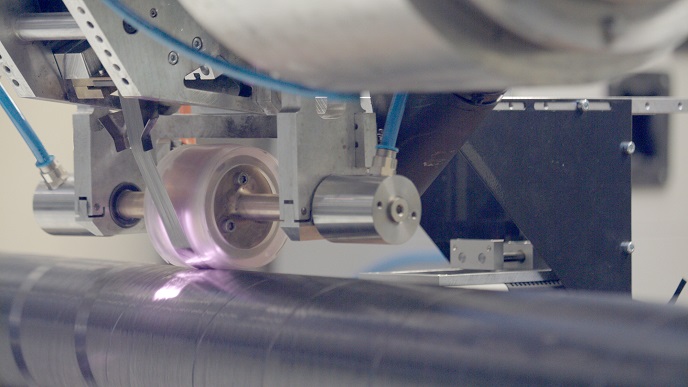

La clave del éxito del proyecto ambliFibre (adaptive model-based Control for laser-assisted Fibre-reinforced tape winding) ha sido demostrar que, mediante el uso de bobinados de cintas por láser, es posible fabricar en serie piezas compuestas de termoplásticos, y hacerlo de manera automatizada y fiable. Se han desarrollado prototipos capaces de producir depósitos a presión y tuberías para la industria petrolera, y la tecnología en módulos de este sistema ya está disponible para la industria. «Los clientes pueden venir a nuestras instalaciones en Aachen y ver el proceso en acción», explica Martin Schäkel, coordinador del proyecto ambliFibre y miembro del Instituto Fraunhofer para la Tecnología de Producción (IPT) en Alemania. «El consorcio multinacional ha desarrollado una serie de nuevas soluciones y los clientes pueden escoger la tecnología concreta que encaje con sus necesidades específicas, como la extracción de datos o las aplicaciones ópticas por láser. Somos un centro de investigación y, por tanto, nuestro objetivo es continuar optimizando y mejorando la tecnología en colaboración con nuestros socios». Una mayor demanda En los últimos años, se está incrementando la demanda de piezas compuestas tubulares de termoplásticos por parte de diferentes tipos de industrias. La razón es que este es un material flexible, resiliente y ligero y, además, se puede procesar sin cámaras a presión ni autoclaves. Eso significa que estas piezas pueden ser más baratas y rápidas de producir que los compuestos termoestables. Sin embargo, el acceso de estos materiales al mercado se ha encontrado siempre con dos obstáculos principales: el coste aparente del aumento de la producción y la reticencia de la industria a cambiar a materiales nuevos. «El sector de la automoción lleva muchísimos años empleando materiales convencionales como el acero y las relaciones con los proveedores están muy asentadas», comenta Schäkel. «Así que lo primero que debemos hacer es luchar contra el escepticismo de la industria. Para lograrlo, es necesario que adaptemos la fabricación en serie a sus necesidades y que demostremos ese proceso de manera muy clara». Ventajas evidentes Con ese fin, el proyecto ambliFibre estableció un sistema modular para mejorar una técnica de fabricación de piezas tubulares de PRF conocida como el bobinado de cinta. Se seleccionaron diferentes tecnologías y se integraron en prototipos de máquinas de procesamiento capaces de fabricar productos discontinuos como los depósitos presurizados del sector del automóvil, o productos cilíndricos continuos como los conductores verticales para el petróleo. El «hardware» consistió en un dispositivo de control de calidad integrado en el sistema con una cámara termográfica destinada a medir la calidad de la pieza durante el procesamiento. De este modo, el operario obtiene información directa sobre el proceso de fabricación de un elemento de PRF —como un depósito presurizado— y puede ajustarlo o detenerlo si es necesario. El equipo del proyecto también diseñó una óptica láser adaptable para optimizar la carga calorífica en la zona de procesamiento, donde se funden y fusionan las cintas capa a capa. Se desarrolló una cámara termográfica de gran velocidad para medir la distribución de temperatura resultante en tiempo real. En lo que a «software» se refiere, se diseñó un motor de extracción de datos y un modelo de simulación de procesos integral, permitiendo así que las plantas de fabricación optimicen los procesos según sus propias especificaciones. El sistema de fabricación también incluye la modelización del ciclo de vida para evaluar el impacto medioambiental de los productos y la modelización de la fiabilidad del diseño de la máquina. Esto aporta a los operarios una visibilidad y un control completos del proceso automatizado. «Hemos intentado fomentar el interés por parte de la industria mediante talleres abiertos con partes interesadas y a través de demostraciones de nuestro prototipo en Aachen», añade Schäkel. «Ahora nos gustaría adaptar esta tecnología a aplicaciones y piezas nuevas para ver su auténtico potencial». Aunque ambliFibre ya ha finalizado, los socios del proyecto continúan su colaboración. Según Schäkel, «este ha sido uno de los aspectos más positivos del proyecto, ya que ha permitido aglutinar un gran conjunto de conocimientos y capacidades. Siempre estamos pensando en nuevos trabajos que nos permitan adaptar aún más esta tecnología a las necesidades de la industria».

Palabras clave

ambliFibre, PRF, compuestos, plástico, componentes, automoción, petróleo, gas, tubería, láser