Sbloccato il potenziale industriale dei componenti compositi

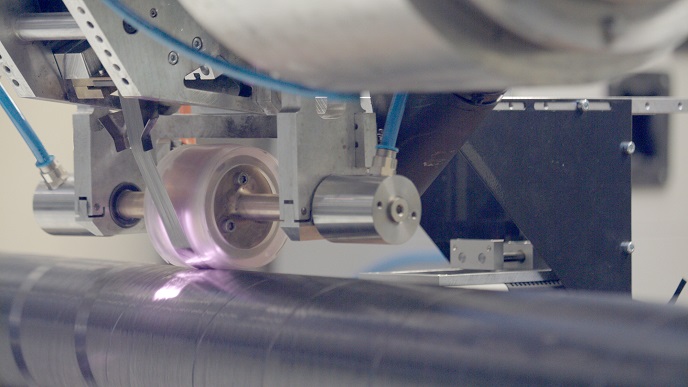

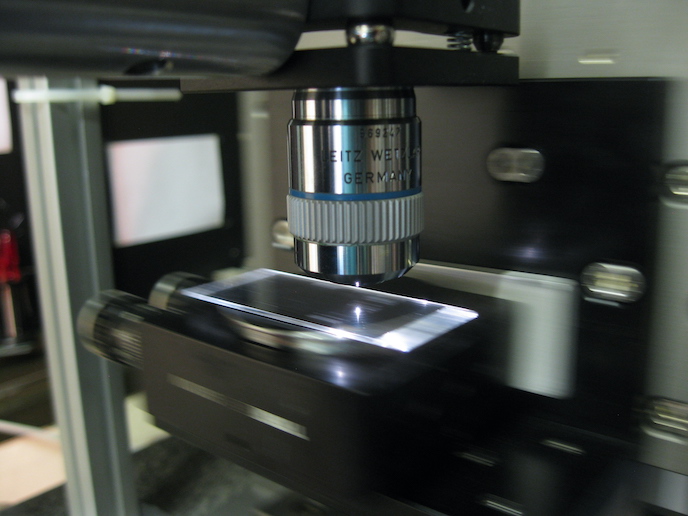

Il fattore cruciale di successo del progetto ambliFibre (adaptive model-based Control for laser-assisted Fibre-reinforced tape winding) è stato quello di dimostrare che la fabbricazione in serie automatizzata e affidabile di componenti in materiale termoplastico è possibile grazie all’avvolgimento del nastro con laser. Sono stati sviluppati dei prototipi in grado di fornire cisterne a pressione per l’industria automobilistica e tubazioni per l’industria petrolifera, e da questo momento il settore può disporre anche della tecnologia modulare del sistema. «I clienti possono venire nella nostra struttura ad Aquisgrana e vedere il processo in azione», spiega il coordinatore del progetto ambliFibre, Martin Schäkel, del Fraunhofer Institute for Production Technology (IPT) in Germania. «Dalla gamma di nuove soluzioni sviluppate dal consorzio multinazionale, possono selezionare con precisione quali tecnologie potrebbero soddisfare le loro esigenze specifiche, quali le applicazioni di estrazione dei dati o di ottica per laser. In qualità di istituto di ricerca, siamo naturalmente interessati a continuare il nostro lavoro di ottimizzazione e valorizzazione della tecnologia con i nostri partner». Richiesta crescente La domanda globale di componenti tubolari in materiale termoplastico provenienti da una vasta gamma di settori è in crescita grazie alla flessibilità, alla resilienza e alla leggerezza di questi materiali, che possono essere lavorati senza la necessità di camere a pressione o autoclavi. Questo li rende potenzialmente meno costosi e più veloci da produrre rispetto ai materiali compositi termoindurenti. Tuttavia, l’accesso al mercato di massa è stato storicamente ostacolato dal costo percepito dell’aumento di produzione e dalla riluttanza del settore a passare a nuovi materiali. «Il settore automobilistico ha molta esperienza nell’utilizzo di materiali convenzionali come l’acciaio e i rapporti con i fornitori sono stati costruiti nel corso degli anni», spiega Schäkel. «Pertanto, dobbiamo prima superare lo scetticismo all’interno del settore, affrontando concretamente il bisogno di una produzione di massa efficiente e dimostrandolo in maniera trasparente». Benefici visibili Per fare ciò, il progetto ambliFibre ha intrapreso un approccio modulare per sviluppare e migliorare una tecnica di produzione di componenti tubolari in FRP chiamata avvolgimento del nastro. Diverse tecnologie sono state selezionate e integrate all’interno di macchine per l’elaborazione di prototipi, in grado di produrre prodotti discontinui quali cisterne a pressione per l’industria automobilistica e prodotti cilindrici continui come «oil risers». Per l’hardware, nel sistema è stato integrato un dispositivo di monitoraggio della qualità insieme a una termocamera per misurare la qualità del componente durante l’elaborazione. Ciò significa che un operatore ha un riscontro diretto durante la produzione di una cisterna a pressione in FRP, ad esempio, e può regolare o addirittura arrestare immediatamente il processo, se necessario. Il team del progetto ha inoltre realizzato nuove ottiche laser adattive per ottimizzare l’ingresso di calore nella zona di elaborazione, dove i nastri successivi vengono fusi e consolidati, strato per strato. Una camera termografica ad alta velocità è stata sviluppata per misurare in tempo reale la distribuzione della temperatura derivata. Per quanto concerne il software, sono stati ideati un motore di estrazione dei dati e un modello di simulazione del processo olistico per consentire agli impianti di ottimizzare il processo per le proprie specifiche. La modellizzazione del ciclo di vita per valutare l’impatto ambientale dei prodotti e la modellizzazione dell’affidabilità per la progettazione della macchina completano il sistema di produzione. Ciò dà agli operatori controllo e visibilità completi sul processo automatizzato. «L’interesse dell’industria è stato incoraggiato attraverso workshop pubblici con parti interessate del settore nonché mediante dimostrazioni dei nostri prototipi di qui ad Aquisgrana», afferma Schäkel. «Ora vorremmo adattare la tecnologia a nuovi componenti e applicazioni, per vedere quali siano tutte le loro potenzialità». Sebbene ambliFibre sia stato completato, i partner di progetto continuano a collaborare. «Questo è stato uno degli aspetti più positivi del progetto», afferma Schäkel. «Ha riunito un grande pacchetto di competenze e capacità diverse. Siamo sempre alla ricerca di nuovi progetti per adeguare ulteriormente la tecnologia alle esigenze del settore».

Parole chiave

ambliFibre, FRP, materiali compositi, plastica, componenti, automobilistico, petrolio, gas, tubazioni, laser