Matrices para la regeneración de huesos gracias a la impresión 3D híbrida

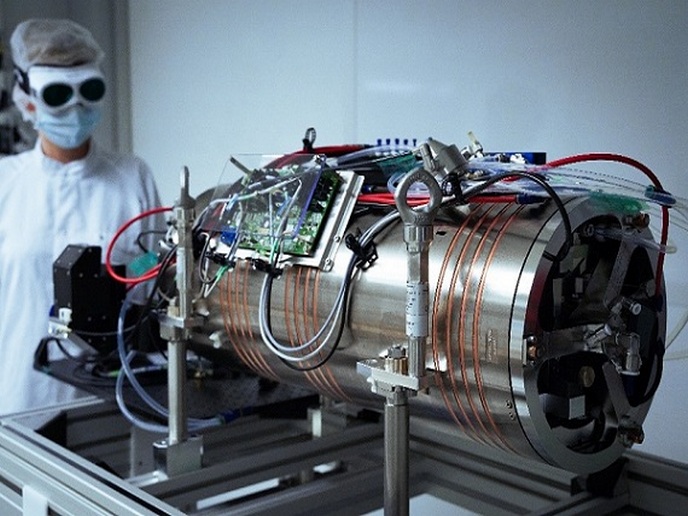

Durante la última década, el mercado de la fabricación por adición ha ido aumentando de manera considerable año tras año. Algunas de las razones tras el crecimiento son la producción localizada, la infinidad de formas, la personalización total de los artefactos y el pleno aprovechamiento del material. Sin embargo, quizá la ventaja más atractiva de la fabricación por adición es el «Diseño para una función». Es decir, la producción de artefactos ya no está limitada por los procesos de fabricación, sino que depende principalmente del uso final de cada pieza. El proyecto financiado con fondos europeos FAST (Functionally graded Additive Manufacturing scaffolds by hybrid manufacturing) ha adoptado técnicas de la fabricación por adición para desarrollar y mostrar el funcionamiento de una máquina de impresión 3D que combina un proceso de impresión híbrida con un material de recubrimiento basado en plasma físico, a fin de producir matrices para la regeneración de huesos. El proyecto FAST también ha identificado candidatos para sustancias antibióticas adecuadas para la integración en el material de la matriz, y ha demostrado el crecimiento de células en las superficies de las matrices impresas y recubiertas. La construcción de matrices a partir de materiales compuestos de polímeros Hay diferentes sectores —como el automovilístico o el aeroespacial— que ya están aprovechando la capacidad de la fabricación por adición de producir piezas complejas y muy personalizadas con una serie de funciones integradas, y lo están haciendo de manera rentable. Sin embargo, el uso de la fabricación por adición también está aumentando en la producción de dispositivos médicos. Un ejemplo de ello son los implantes personalizados, donde este sistema ofrece múltiples ventajas: una mejor planificación preoperatoria, el ahorro en costes para el sistema sanitario por la reducción de los tiempos de las intervenciones, una mayor vida útil del implante y un aumento en la comodidad del paciente con menos reclamaciones posoperatorias. Esto es especialmente cierto en la fabricación de matrices para la ingeniería tisular y la medicina regenerativa, donde está tecnología lleva utilizándose más de una década. El profesor Lorenzo Moroni, cocoordinador del proyecto, explica lo siguiente: «Estas matrices son uno de los campos en los que el "Diseño para una función" de la fabricación por adición supone una ventaja con respecto a otras técnicas de producción. Todas las consideraciones necesarias sobre mecánica, geometría (porosidad y forma), biomaterial, moléculas bioactivas y grupos químicos de la superficie se pueden integrar en un diseño». La nueva impresora de polímeros 3D de FAST puede imprimir y, a continuación, recubrir la matriz en prácticamente un solo paso y con una sola máquina. Con el método capa a capa, esta tecnología aplica en el implante un recubrimiento diseñado para mejorar la adhesión de las células y, de este modo, fomentar la regeneración del hueso. El sistema consiste en combinar el componente fundido de los nanocompuestos y los rellenos biofuncionalizados directamente en el cabezal de impresión, así como en emplear tecnologías de plasma atmosférico durante el propio proceso de impresión. «Puesto que la tecnología controla la composición y densidad de la fibra, así como la ubicación del recubrimiento, los operarios pueden dedicarse a diseñar la forma, la porosidad, la estabilidad mecánica y las propiedades químicas de la matriz», explica el profesor Alessandro Patelli, cocoordinador del consorcio. Estas matrices son biodegradables y contienen propiedades mecánicas y bioquímicas personalizadas para cada paciente. Según Moroni, este fue el aspecto más complejo del proyecto: «El desarrollo de un cabezal de impresión capaz de crear gradientes continuos resultó en ensayos con pocos prototipos funcionales». Un sistema sanitario revitalizado La tecnología de FAST promete contribuir a la eficacia del sistema sanitario en Europa, y ofrece perspectivas especialmente positivas para aplicaciones de reparación ósea en la cirugía ortopédica, craneal, craneofacial y maxilofacial. Pero antes de eso, la tecnología deberá pasar por ensayos clínicos de fase I, si los ensayos con animales ofrecen resultados más prometedores que los tratamientos actuales. A continuación, la tecnología deberá cumplir con los requisitos para obtener la autorización normativa, prevista en un plazo de entre tres y seis años desde la finalización del proyecto. «Esperamos que el proyecto FAST fortalezca de manera global la competitividad en el mercado para las pequeñas y medianas empresas que han colaborado con nosotros. Esto protegerá los puestos de trabajo actuales y creará nuevos, ya que se ampliarán las líneas de productos», comenta Patelli. En la actualidad, el equipo está realizando más ensayos con matrices FAST mediante estudios «in vitro» e «in vivo», y está buscando socios industriales adecuados para ensayos clínicos.

Palabras clave

FAST, fabricación por adición, polímero, nanocompuesto, matriz, tejido, hueso, regeneración, impresión 3D, cirugía, implante