La stampa 3D ibrida produce strutture di sostegno per la rigenerazione ossea

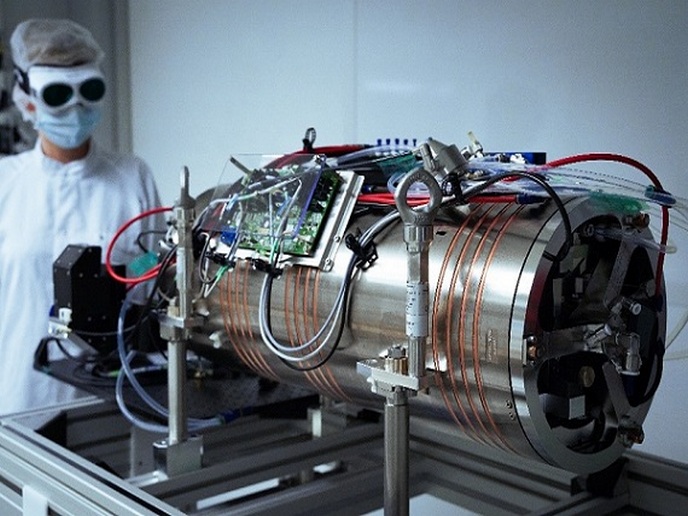

Nel corso dell’ultimo decennio, il mercato per la produzione additiva (PA) è aumentato in modo notevole anno dopo anno. Fattori quali la produzione locale, le forme illimitate, la piena personalizzazione del manufatto e l’assenza di materiali di scarto stanno fornendo impulso a questa crescita. Forse il principale tra i vantaggi è l’opzione «progettazione funzionale» della PA, per mezzo della quale la produzione del manufatto non è più vincolata dalle limitazioni imposte dai processi di fabbricazione, ma antepone invece l’uso finale che si farà del pezzo. Il progetto FAST (Functionally graded Additive Manufacturing scaffolds by hybrid manufacturing), finanziato dall’UE, ha adottato delle tecniche di PA per sviluppare e dimostrare una macchina di stampa 3D che metteva insieme un processo di stampa ibrido con un rivestimento basato su plasma fisico per produrre strutture per la rigenerazione ossea. FAST ha inoltre identificato dei candidati per sostanze antibiotiche adatte a essere inserite nel materiale delle strutture, oltre ad aver dimostrato la crescita cellulare sulle superfici delle strutture di sostegno stampate e rivestite. Creare le strutture di sostegno a partire da compositi polimerici Una varietà di settori industriali, come per esempio quello automobilistico e quello aerospaziale, trarrà beneficio dalla capacità della PA di produrre parti complesse e altamente personalizzabili con molte funzioni integrate, e in un modo che risulta efficiente in termini di costi. Ma le tecniche della PA vengono anche sempre più usate per produrre dispositivi medicali. Gli impianti su misura, per esempio, offrono vantaggi quali una migliorata programmazione preoperatoria, risparmi sui costi del sistema sanitario grazie alle operazioni chirurgiche più brevi, maggiore durata dell’impianto e incrementata comodità del paziente con minori disturbi post intervento. Questo è vero in particolare per la fabbricazione delle strutture di sostegno per l’ingegneria tissutale (TE, tissue engineering) e la medicina rigenerativa, nelle quali questa tecnologia è già in uso da oltre un decennio. Come spiega il prof. Lorenzo Moroni, il co-coordinatore del progetto, «Queste strutture di sostegno sono uno dei campi in cui la caratteristica “progettazione funzionale” della PA le fornisce un vantaggio rispetto alle altre tecniche di produzione. Tutte le necessarie considerazioni riguardanti meccanica, geometria (porosità e forma), biomateriale, molecole bio-attive e gruppi chimici sulla superficie possono essere integrate in una sola progettazione». La nuova stampante 3D a polimeri di FAST è in grado di stampare e successivamente rivestire la struttura di sostegno quasi in un unico passaggio, e all’interno di una sola macchina. Adottando un metodo strato dopo strato, questa tecnologia applica su tutto l’impianto un rivestimento, progettato per migliorare l’adesione delle cellule e promuovere così la rigenerazione ossea. La tecnologia funziona mettendo insieme la miscelazione di nanocompositi fusi con filler biofunzionalizzati direttamente nella testina di stampa, in aggiunta all’uso di tecnologie del plasma atmosferico durante il processo stesso di stampa. «Visto che la tecnologia controlla la composizione e la densità delle fibre, oltre alla posizione del rivestimento, gli operatori possono progettare forma, porosità, stabilità meccanica e proprietà biochimiche della struttura di sostegno», dice il prof. Alessandro Patelli, co-coordinatore del consorzio. Oltre a essere biodegradabili, queste strutture integrano proprietà meccaniche e biochimiche calibrate su misura per i singoli pazienti. Questo ha dimostrato di essere l’aspetto più impegnativo del progetto come ricorda Moroni, «Lo sviluppo di una testina della stampante che fosse in grado di creare gradienti continui ha portato a collaudi con pochi prototipi funzionanti». Un aiuto a costruire un moderno sistema sanitario La tecnologia di FAST promette di contribuire alla maggiore efficienza del sistema sanitario dell’Europa, con buone prospettive in particolare per applicazioni nelle riparazioni delle ossa per interventi chirurgici ortopedici, cranici, craniofacciali e maxillofacciali. Ma prima la tecnologia dovrà essere sottoposta a sperimentazioni cliniche di fase I, se i test sugli animali mostrano risultati promettenti in confronto ai trattamenti attuali. Dopo di questo, la tecnologia dovrà soddisfare i requisiti per l’approvazione da parte degli enti normativi, prevista entro un periodo tra tre e sei anni a partire dalla conclusione del progetto. «Ci si aspetta che FAST rafforzi globalmente la competitività commerciale delle nostre piccole e medie imprese partner proteggendo i posti di lavoro esistenti, con una linea di prodotti ampliata che ne crea anche di nuovi», afferma Patelli. Al momento, il team sta testando ulteriormente le strutture di sostegno FAST, mediante studi in vitro e in vivo, cercando allo stesso tempo partner industriali adatti per le sperimentazioni cliniche.

Parole chiave

FAST, produzione additiva, polimero, nanocomposito, struttura di sostegno, tessuto, osso, rigenerazione, stampa 3D, intervento chirurgico, impianto