Gerüste für die Knochenregeneration durch hybriden 3D-Druck

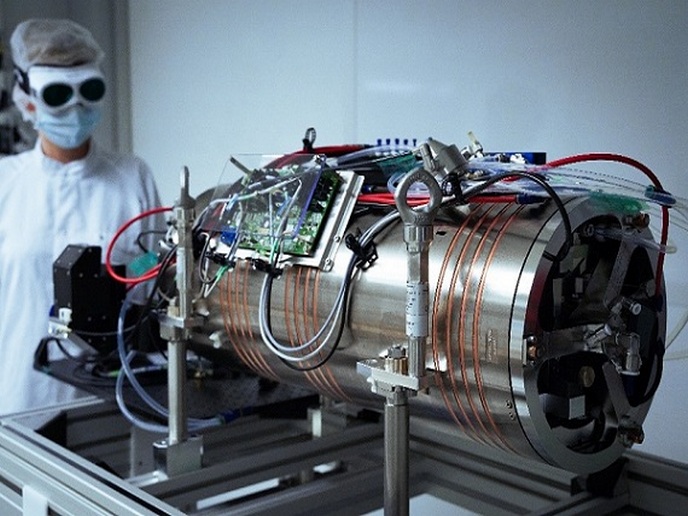

Über das vergangene Jahrzehnt hat der Markt im Bereich der additiven Fertigung ein beeindruckendes jährliches Wachstum verzeichnet. Faktoren wie eine lokale angesiedelte Produktion, unbegrenzte Formen, eine vollständige Artefaktanpassung und kein Abfallmaterial fördern das Wachstum. Der womöglich wichtigste Vorteil der additiven Fertigung ist der funktionale Entwurf, da der Artefaktproduktion jetzt nicht durch Einschränkungen aufgrund von Herstellungsprozessen Grenzen gesetzt sind, sondern vielmehr die Endverwendung des Stücks priorisiert wird. Das EU-finanzierte Projekt FAST (Functionally graded Additive Manufacturing scaffolds by hybrid manufacturing) wandte Techniken aus dem Bereich der additiven Fertigung auf die Entwicklung und Demonstration einer 3D-Druckmaschine an, die ein hybrides Druckverfahren mit einer auf physikalischem Plasma basierenden Beschichtung kombiniert, um Gerüste für die Knochenregeneration herzustellen. Über FAST wurden zudem Kandidaten für antibiotische Substanzen identifiziert, die zur Einbindung in das Gerüstmaterial geeignet sind und Zellwachstum auf den Oberflächen der gedruckten und beschichteten Gerüste demonstrieren. Gerüste aus Polymer-Verbundstoffen herstellen Eine Reihe von Industrien wie der Automobil- sowie Luft- und Raumfahrtsektor profitieren von den Möglichkeiten der additiven Fertigung zur kosteneffizienten Herstellung komplexer und stark angepasster Teile mit einer Vielzahl von Funktionen. Additive Fertigungstechniken werden jedoch auch zunehmend zur Herstellung medizinischer Produkte genutzt. Angepasste Implantate beispielsweise bieten Vorteile wie eine verbesserte präoperative Planung, Kosteneinsparungen für das Gesundheitssystem aufgrund kürzerer Operationszeiten, eine längere Lebensdauer von Implantaten und mehr Patientenkomfort aufgrund weniger postchirurgischer Beschwerden. Dies trifft insbesondere auf die Herstellung von Gerüsten für die Gewebewiederherstellung und auf die regenerative Medizin zu, da die Technologie in diesen Bereichen seit mehr als einem Jahrzehnt verwendet wird. Projektkoordinator Prof. Lorenzo Moroni erklärt: „Diese Gerüste sind eines der Gebiete, in dem der Aspekt des funktionalen Entwurfs der additiven Fertigung gegenüber anderen Herstellungstechniken einen Schritt voraus ist. All die erforderlichen Erwägungen hinsichtlich Mechanik, Geometrie (Porosität und Form), Biomaterial, bioaktiven Molekülen und oberflächenchemischen Gruppen lassen sich in einen Entwurf integrieren.“ Mit dem neuen 3D-Polymerdrucker von FAST kann das Gerüst fast in einem Schritt und innerhalb einer Maschine gedruckt und anschließend beschichtet werden. Durch Anwendung einer Schicht-auf-Schicht-Methode wird über die Technologie das ganze Implantat beschichtet, um die Zelladhäsion zu verbessern und folglich die Knochenregeneration zu fördern. Die Technologie funktioniert, indem die Compoundierung von Nanokompositen mit biofunktionalisierten Füllstoffen unter Verwendung atmosphärischer Plasmatechnologie während des Druckverfahrens an sich direkt im Druckkopf kombiniert wird. „Da die Technologie die Faserstoffzusammensetzung und -dichte sowie den Ort der Beschichtung steuert, können Anwender die Form, Porosität, mechanische Stabilität und biochemischen Eigenschaften des Gerüsts gestalten“, sagt Prof. Alessandro Patelli, Koordinator des Konsortiums. Diese biologisch abbaubaren Gerüste weisen zudem gradierte mechanische und biochemische Eigenschaften auf, die auf Patienten individuell angepasst sind. Dies erwies sich als der schwierigste Aspekt des Projekts, wie sich Moroni erinnert: „Die Entwicklung eines Druckkopfs, mit dem kontinuierliche Gradienten erstellt werden können, resultierte in Versuchen mit wenigen funktionalen Prototypen.“ Zum Aufbau eines erneuerten Gesundheitssystems beitragen Die FAST-Technologie stellt in Aussicht, einen Beitrag zu einer verbesserten Effizienz des europäischen Gesundheitssystems zu leisten, wobei sich insbesondere für Anwendungen der Knochenheilung im Bereich der orthopädischen, kranialen, kraniofazialen und Mund-Kiefer-Gesichtschirurgie gute Aussichten bieten. Die Technologie muss jedoch zuerst klinischen Phase-I-Tests unterzogen werden, falls die Untersuchungen mit Versuchstieren im Vergleich zu derzeitigen Behandlungen vielversprechende Ergebnisse zeigen. Danach muss die Technologie den Anforderungen für die behördliche Zulassung genügen, die voraussichtlich innerhalb von drei bis sechs Jahren nach dem Ende des Projekts erteilt wird. „FAST soll die Marktwettbewerbsfähigkeit unserer kleinen und mittleren Partnerunternehmen stärken, um bestehende Arbeitsplätze zu erhalten und mit einer erweiterten Produktlinie neue zu schaffen“, sagt Patelli. Derzeit führt das Team über In-vitro- und In-vivo-Studien weitere Tests mit FAST-Gerüsten durch, während nach geeigneten industriellen Partnern für klinische Studien gesucht wird.

Schlüsselbegriffe

FAST, additive Fertigung, Polymer, Nanokomposit, Gerüst, Gewebe, Knochen, Regeneration, 3D-Druck, Chirurgie, Implantat