Ressourcen- und energieeffizientere Produktion

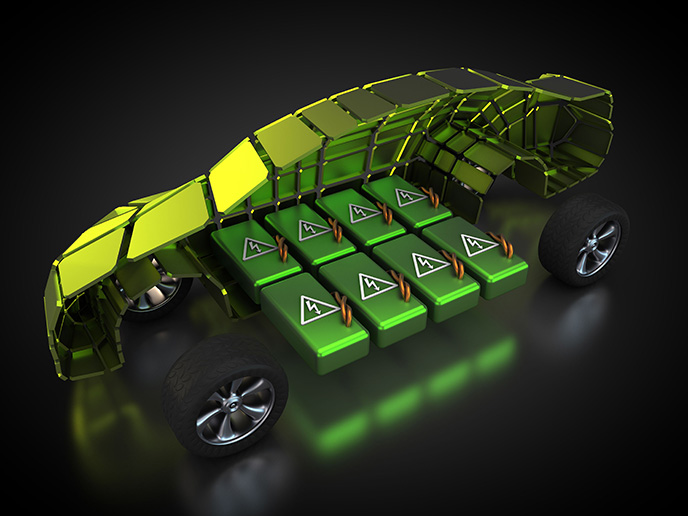

Indem das EU-finanzierte Projekt REEMAIN innovative Technologien und praktische Erfahrungen aus der Produktion kombinierte, wurde eine Methode entwickelt und demonstriert, um den Energie- und Materialverbrauch in Fabriken zu reduzieren. Ziel war die Optimierung von Produktionsprozessen mittels nahtloser Integration erneuerbarer Energiesysteme und Nutzung von Abwärme. In einem integrierten Ansatz wurden dabei professionelle Softwareprogramme für Modelle des Energieverbrauchs, Leitlinien zur Energie- und Ressourcenplanung sowie Technologien für erneuerbare Energien und Speicherung zusammengeführt. "Mit der Nutzung erneuerbarer Energieträger in der Produktion zusammen mit innovativen Technologien zur Reduzierung des Gesamtverbrauchs wird der Weg für Produktionsbetriebe mit Netto-Null-CO2-Emissionen geebnet", so Projektkoordinator Anibal Reñones. Integration erneuerbarer Energieträger Mittels Lebenszyklusanalyse wurde in Demonstratorfabriken ermittelt, wie sich die Umweltbelastung reduziert. Das Team entwickelte Entscheidungshilfen, die Betriebsleitern optimale Strategien zur Reduzierung von Energie- und Materialverbrauch, Umweltbelastung sowie geeignete Investitionsmöglichkeiten aufzeigen. Das Konsortium führte 15 spezifische Demonstrationsmaßnahmen jeweils in einer Keksfabrik einem Textilbetrieb und einer Gießerei durch. Schwerpunkt waren dabei Abwärmenutzung, Prozessoptimierung und Einführung erneuerbarer Energieträger. Über Forschungen zu Konzentratoren von Sonnenenergie als erneuerbarem Energieträger konnte die Leistung und Wartungsfreundlichkeit von Parabolkollektoren optimiert werden. Aus Analysen zu Stromspeichersystemen ging der Prototyp eines Lithium-Batteriesystems für Stromnetze in Fabriken hervor. Optimierung des Energie- und Ressourcenmanagements Die Demonstrationsergebnisse aus der Keksfabrik zeigten, dass sich der Erdgasverbrauch durch Installation eines Wärmerückgewinnungsystems in Backöfen deutlich reduzieren lässt. Zudem kann der Stromverbrauch für die Wasserkühlung gesenkt werden, wenn mit niedrigen Außenlufttemperaturen gekühlt wird. "Obwohl freie Kühlung durch Außenluft in Gebäuden schon gängig ist, ist dies in der Produktion noch schwierig. Dort müssen strenge Temperaturgrenzwerte eingehalten werden, da sonst die Qualität des Endprodukts leidet. Eine angemessene Kontrolle dieser Energietechnologie ist daher unverzichtbar", erklärt Reñones. Die Forscher untersuchten auch, inwieweit organische Rohstoffe für die Textilproduktion eingesetzt werden können, und ob in der Abwasseraufbereitung Schwefelsäure durch Kohlensäure ersetzt werden kann. Laut Reñones "war das wichtigste Ergebnis ein höheres Maß an Nachhaltigkeit und die Reduzierung des ökologischen Fußabdrucks, ohne zwar ohne Abstriche bei Qualität und Energieaufwand." Am Gießereidemonstrator zeigte sich, dass die bislang schwierige Rückgewinnung von Wärme aus dem Kupolofen technisch machbar ist. Auch wirken sich starke Temperaturschwankungen und schädliche Abgase ungünstig auf die Wärmetauschermaterialien aus. Um genug Abwärme zurückzugewinnen, ist eine genaue Prozesskontrolle nötig. Die Ausgießphase wurde durch Installation einer neuen innovativen Plasmapour-Technologie optimiert, wobei der Demonstrator weltweit bislang die zweite Gießerei ist, die mit diesem speziellen neuen System ausgestattet wurde. Die Ergebnisse kommen allen zugute Die Ergebnisse von REEMAIN kommen praktisch allen Branchen zugute, so Reñones. "Mit der Demonstration dieser Effizienzmaßnahmen zeigen wir anderen Nutzern, wie viel an Energie, Ressourcen und Geld sich einsparen lässt", sagt er. "Unsere Ergebnisse verdeutlichen, dass sich der Zeit- und Kostenaufwand lohnt, Fertigungsprozesse zu analysieren, eine Energie- und Ressourcenstudie durchzuführen und schließlich Prozesse zu verändern oder zu ersetzen, die den Energie- und Materialverbrauch reduzieren. Das ist die sogenannte REEMAIN-Methode."

Schlüsselbegriffe

REEMAIN, Produktion, erneuerbare Energie, Abwärme, Nachhaltigkeit