Adattare i procedimenti di produzione additiva in metallo per parti a elevate prestazioni

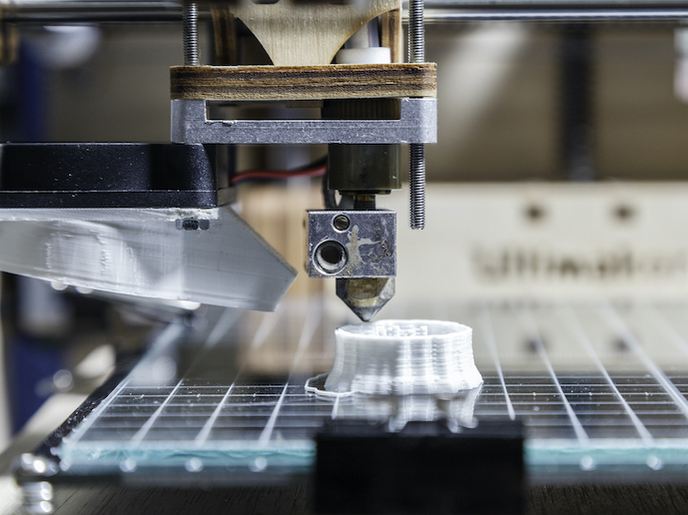

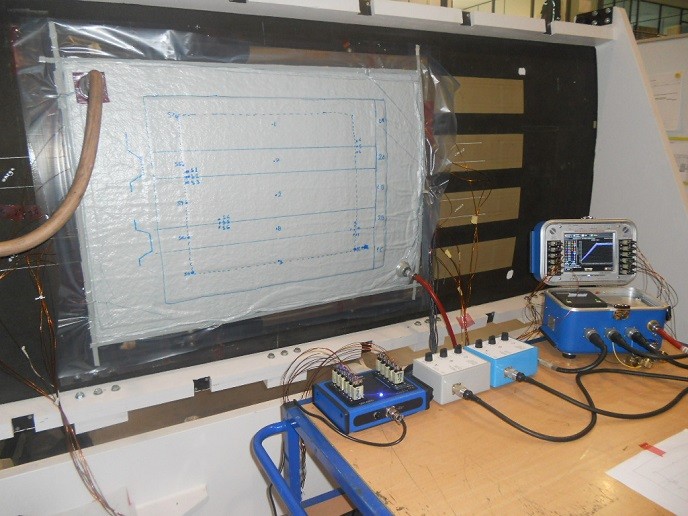

L’utilizzo di procedimenti tradizionali di fabbricazione per lavorare delle parti complesse, ad esempio per la forgiatura, può portare a utilizzare soltanto il 10 % del materiale di partenza nel pezzo finale. La lavorazione della produzione additiva (AM), per mezzo della quale le parti vengono fatte “crescere” fino alla forma finale richiesta, è molto più efficiente. Il progetto AMAZE, finanziato dall’UE, è stato creato esattamente per sfruttare questo approccio. Il progetto è riuscito a far risparmiare fino al 50 % sui costi di fabbricazione, a ridurre gli scarti di materiale fino a quantità trascurabili e a dimezzare lo spazio d’ingombro necessario, combinando due procedimenti in una sola macchina (additiva e lavorazione combinate per la riparazione di una parte di una turbina a gas). Inoltre, sono stati sviluppati dei materiali AM migliorati che, grazie alle loro prestazioni superiori, soddisfano delle applicazioni più impegnative, ad esempio materiali refrattari ad alte temperature che non erano mai stati lavorati mediante AM prima e sono molto difficili da lavorare usando metodi convenzionali di produzione. Garantire efficienza e qualità Un aspetto chiave del successo del progetto AMAZE è stata una migliore comprensione del ruolo che la qualità delle materie prime (polvere e cavo) ha sull’integrità delle parti prodotte e sulla lavorazione AM in generale. Il progetto è stato in grado di sviluppare nuove specifiche tecniche per i materiali AM, oltre che di generare protocolli di collaudo. Esso ha inoltre migliorato i modi per immagazzinare, trasportare e riciclare i materiali AM. Come aggiunge il prof. David Wimpenny, coordinatore del progetto, “Sono state inoltre effettuate delle prove per comprendere l’impatto dei parametri di lavorazione su microstruttura, difetti generati e stress residuo – queste informazioni aiuteranno a sviluppare la prossima generazione di macchine, materiali e modelli di lavorazione AM.” Il progetto AMAZE è stato in grado di aumentare sensibilmente la produttività dei procedimenti AM, in alcuni casi incrementando fino a dieci volte il tasso di fabbricazione. Esso ha fatto questo utilizzando un’ampia gamma di tecniche, come ad esempio i laser di lavorazione a maggiore potenza/multipli e nuove strategie di fabbricazione per mezzo delle quali solo la superficie di una parte si forma nella macchina AM, con il materiale rimanente fuso in una fornace HIP (Hot Isostatic Pressing) per la pressatura isostatica a caldo. Per quanto riguarda le parti stesse, la qualità è stata migliorata ottimizzando i parametri del procedimento e anche monitorando da vicino le variabili chiave della lavorazione. Anche la precisione dimensionale è stata migliorata, per esempio il team ha ottenuto un miglioramento pari a tre volte nella precisione dei procedimenti di fusione a letto di polvere ad alto tasso di deposito. Tuttavia, come ricorda il prof. Wimpenny, “Una delle sfide chiave nel progetto AMAZE è stata quella di sviluppare un modo efficace di valutare l’integrità di parti AM complesse. Una soluzione sviluppata nell’ambito del progetto era quella di utilizzare dei metodi di tomografia computerizzata a raggi X, che sono stati usati per dare inizio alla scansione del corpo umano per la diagnosi medica.” Incrementare la fiducia dell’industria per un’ampia gamma di parti ad alte prestazioni. Un significativo miglioramento sia della produttività che della costanza della lavorazione AM di metalli, in aggiunta ai benefici industriali chiaramente dimostrati, renderà più veloce l’adozione in tutta Europa di questo nuovo approccio di fabbricazione. Come riassume il prof. Wimpenny, “Questo porterà a ogni sorta di benefici per la gente. Per esempio, una migliore fornitura dell’assistenza sanitaria attraverso la disponibilità di impianti più duraturi e su misura, una comunicazione globale più solida attraverso satelliti leggeri il cui lancio costa di meno o la generazione di energia elettrica illimitata, rendendo possibile l’adozione della tecnologia a fusione nucleare.” Da quando si è concluso il progetto, gli utenti finali del progetto AMAZE, tra cui Thales Alenia, Bombardier Aerospace Belfast, il Culham Centre per l’energia di fusione e l’Agenzia spaziale europea, stanno continuando con la valutazione delle prestazioni a lungo termine delle parti dimostrative del progetto per applicazioni future. Un’altra eredità è stata il contributo alla definizione di nuovi standard, incluso un procedimento di analisi comparativa basato su una “serie” di manufatti di prova per valutare: precisione geometrica, finitura della superficie, risoluzione, densità, microstruttura e produttività.

Parole chiave

AMAZE, produzione additiva, AM, parti a elevate prestazioni, parametri di lavorazione, microstruttura, precisione dimensionale