Adapter les procédés de fabrication additive métallique pour les pièces hautes performances

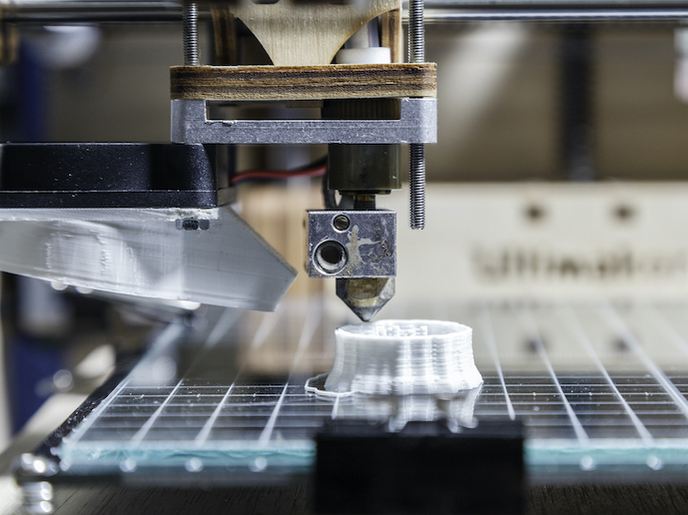

Lorsqu'on utilise les procédés traditionnels, comme le forgeage, pour fabriquer des pièces de machine complexes, il arrive que la pièce finale ne contienne que 10 % du matériau d'origine. La fabrication additive, par laquelle les pièces 'croissent ' jusqu'à prendre la forme recherchée, est beaucoup plus efficace. Bénéficiant d'un financement de l'UE, le projet AMAZE a été mis en place pour exploiter cette approche. Le projet a permis d'économiser jusqu'à 50 % des coûts de production, de réduire le gaspillage de matériaux à des quantités négligeables et de diviser par deux l'espace au sol nécessaire, en combinant deux procédés dans une seule machine (fabrication additive et usinage pour la réparation d'une pièce de turbine à gaz). Le projet a également développé de meilleurs matériaux pour la fabrication additive qui, grâce à leurs meilleures performances, conviendront à des applications plus exigeantes. Il s'agit par exemple de matériaux réfractaires à haute température qui n'avaient jamais été traités par fabrication additive auparavant et qui sont très difficiles à traiter avec les méthodes de fabrication traditionnelles. Garantir l'efficacité et la qualité Un aspect essentiel du succès du projet AMAZE a été une meilleure compréhension du rôle de la qualité de la matière première (poudre et fil) sur la fiabilité des pièces produites et sur le procédé de fabrication additive en général. Le projet a pu développer de nouvelles spécifications pour les matériaux de fabrication additive et définir des protocoles de test. Il a également amélioré les méthodes de stockage, de manipulation et de recyclage des matériaux de fabrication additive. Comme le précise le professeur David Wimpenny, «nous avons aussi réalisé des essais pour comprendre l'impact des paramètres de traitement sur la microstructure, les défauts générés et le stress résiduel. Ces informations nous aideront à développer la prochaine génération de machines de fabrication additive, de matériaux et de modèles de traitement.» Le projet AMAZE est parvenu à augmenter de façon spectaculaire la productivité des procédés de fabrication additive, dont la vitesse de production a dans certains cas été multipliée par dix. Il a pour cela employé diverses techniques, telles que l'utilisation de lasers de traitement plus puissants ou multiples, ou de nouvelles stratégies de fabrication consistant à n'utiliser la fabrication additive que pour former la surface de la pièce, le matériau restant étant fondu dans un fourneau HIP (Hot Isostatic Pressing, compression isostatique à chaud). En ce qui concerne les pièces elles-mêmes, leur qualité a été améliorée en optimisant les paramètres de traitement et en suivant également de près les principales variables du procédé. La précision dimensionnelle a également été améliorée: l'équipe a ainsi triplé la précision des procédés de fusion de lit de poudre à vitesse de dépôt élevée. Cependant, comme s'en souvient le professeur Wimpenny, «l'un des principaux problèmes rencontrés par le projet AMAZE a été le développement d'une méthode efficace pour évaluer la fiabilité de pièces complexes produites par fabrication additive. Une solution mise au point par le projet consistait à utiliser des méthodes de tomographie informatique aux rayons X, utilisées à l'origine pour scanner le corps humain à des fins de diagnostic médical.» Encourager l'industrie à utiliser cette technologie pour produire des pièces haute performance. Une amélioration importante de la productivité et de l'uniformité de la fabrication additive métallique, ainsi que la démonstration de ces avantages pour l'industrie, accéléreront l'adoption de cette nouvelle approche de fabrication dans toute l'Europe. Comme le résume le professeur Wimpenny, «Cela apportera toutes sortes d'avantages. Par exemple, de meilleurs soins de santé grâce à la disponibilité d'implants médicaux plus durables et personnalisés, des communications mondiales plus fiables grâce à des satellites légers moins coûteux à lancer, ou la génération illimitée d'énergie électrique grâce à la fusion nucléaire.» Depuis l'achèvement du projet, les utilisateurs du projet AMAZE, qui comprennent Thales Alenia, Bombardier Aerospace Belfast, le Culham Centre for Fusion Energy et l'Agence spatiale européenne, continuent à évaluer les performances à long terme des pièces de démonstration du projet pour de futures applications. Le projet a également contribué à la mise en place de nouvelles normes, dont un procédé d'analyse comparative basé sur une 'suite' d'artefacts de test à évaluer: précision géométrique, finition de surface, résolution, densité, microstructure et productivité.

Mots‑clés

AMAZE, fabrication additive, AM, pièces haute performance, paramètres de traitement, microstructure, précision dimensionnelle