Adaptación de los procesos de fabricación aditiva en metales para piezas de alto rendimiento

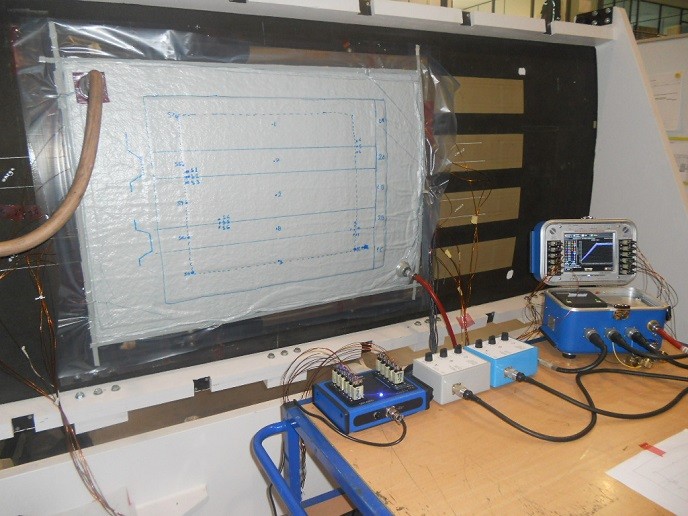

El uso de procesos de fabricación tradicionales para el mecanizado de piezas complejas, por ejemplo, mediante forja, puede dar lugar a que se utilice apenas el 10 % del material original en la pieza definitiva. El procesamiento mediante fabricación aditiva (FA), en el que las piezas «crecen» hasta adoptar la forma final necesaria, es mucho más eficiente. El proyecto AMAZE, financiado con fondos europeos, se creó precisamente para aprovechar esta técnica. El proyecto logró ahorrar hasta un 50 % de los costes de fabricación, reducir el desperdicio de materiales hasta cantidades desdeñables y recortar a la mitad el espacio necesario al combinar dos procesos en una sola máquina (combinación de fabricación aditiva y mecanizado para la reparación de piezas de una turbina de gas). Por otra parte, se han desarrollado materiales para FA más eficaces que, gracias a su mayor rendimiento, sirven para aplicaciones más exigentes; por ejemplo, materiales refractarios a altas temperaturas que nunca antes se habían empleado en FA y que son muy difíciles de procesar con los métodos de fabricación convencionales. Asegurar la eficiencia y la calidad Un aspecto fundamental del éxito del proyecto AMAZE fue comprender mejor la importancia que tiene la materia prima (polvo y alambre) para la integridad de las piezas que se producen y para el proceso de FA en general. El proyecto fue capaz de desarrollar nuevas especificaciones de material para FA y generar protocolos de prueba. También mejoró las formas de almacenar, manipular y reciclar el material para FA. Tal y como explica el coordinador del proyecto, el profesor David Wimpenny, «también se realizaron ensayos para comprender el impacto de los parámetros de procesamiento sobre la microestructura, los defectos generados y las tensiones residuales; esta información ayudará a desarrollar la nueva generación de máquinas, materiales y modelos de procesamiento de FA». El proyecto AMAZE fue capaz de aumentar drásticamente la productividad de los procesos de FA, multiplicando en algunos casos hasta por diez la velocidad de producción. Para ello se emplearon una serie de técnicas, como láseres de procesamiento de potencia superior/múltiples e innovadoras estrategias de producción en las que solamente se da forma a la superficie de una pieza en la máquina de FA y el material restante se fusiona en un horno de prensado isostático en caliente. En lo que respecta a las piezas en sí, se mejoró la calidad optimizando los parámetros del proceso y supervisando estrechamente las principales variables del proceso. También se mejoró la precisión dimensional, por ejemplo, el equipo logró triplicar la precisión de los procesos de fusión de lecho de polvo con una tasa de deposición alta. No obstante, tal y como señala el profesor Wimpenny, «Uno de los principales retos del proyecto AMAZE fue el desarrollo de una forma eficaz de evaluar la integridad de piezas complejas producidas mediante FA». Una solución desarrollada en el marco del proyecto consistió en utilizar métodos de tomografía computarizada por rayos X, una tecnología pionera en la exploración del cuerpo humano con fines de diagnóstico médico». Aumentar la confianza del sector para producir una gran variedad de piezas de alto rendimiento. La mejora significativa de la productividad y la uniformidad del procesamiento mediante FA en metales, junto con los beneficios evidentes para la industria, acelerarán la adopción de esta nueva técnica de fabricación en el conjunto de Europa. Tal y como resume el profesor Wimpenny, «Esto aportará ventajas de todo tipo para la gente. Por ejemplo, la mejora de la prestación de los cuidados médicos gracias a la disponibilidad de implantes médicos a medida más duraderos, una comunicación mundial más sólida por medio de satélites ligeros con un menor coste de lanzamiento o la generación de energía eléctrica ilimitada, al permitir la adopción de la tecnología de fusión nuclear». Desde su conclusión, los usuarios finales del proyecto AMAZE, entre los que se encuentran Thales Alenia, Bombardier Aerospace Belfast, Culham Centre for Fusion Energy y la Agencia Espacial Europea, continúan evaluando el rendimiento a largo plazo de piezas de demostración del proyecto para futuras aplicaciones. Otro de sus legados ha sido la contribución a crear nuevas normas, como un proceso de comparación basado en un conjunto de artefactos de prueba a evaluar: precisión geométrica, acabado de la superficie, resolución, densidad, microestructura y productividad.

Palabras clave

AMAZE, fabricación aditiva, FA, piezas de alto rendimiento, parámetros de procesamiento, microestructura, precisión dimensional