Verbesserung der Qualitätskontrolle in der Luftfahrt

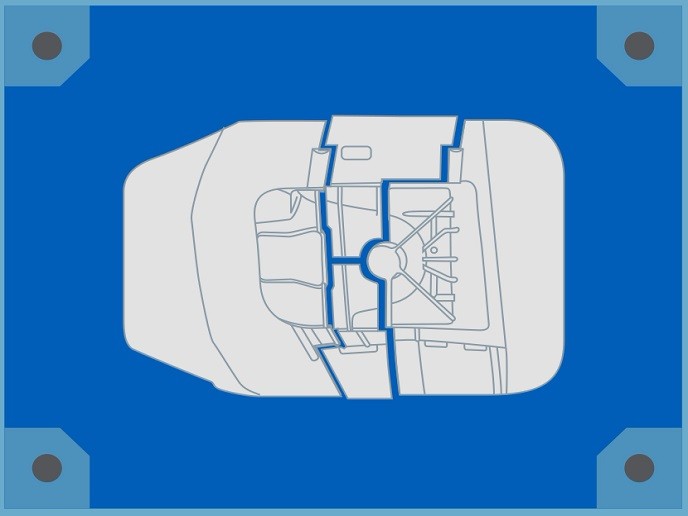

In der Luftfahrtindustrie sind mit der fertigungsbegleitenden Messtechnik gewisse Schwierigkeiten in Bezug auf die Kombination der Fertigung sehr großer und hochreflektierender Bauteile mit der Notwendigkeit extremer Präzision und Genauigkeit verbunden. Bei herkömmlichen Verfahren kommen komplexe Hilfswerkzeuge, sehr große Frames, zum Einsatz, in denen sowohl die Teile als auch die manuellen Messgeräte gehalten werden können. Inspektionen sind somit arbeits- und zeitintensiv, was deutlich erhöhte Herstellungskosten verursacht. Europäische Forscher brachten das Ipromes-Projek ("Using image processing as a metrological solution") an den Start, um optische Bildverarbeitungsverfahren zur Montagephasenpositionierung und zur Endproduktvermessung zu entwickeln. Das Konsortium entwickelte einen für Flugzeugbautteile geeigneten optischen Sensor mit robusten Bildverarbeitungsalgorithmen. Derartige Bauteile haben stark reflektierende Oberflächen, gebogene und scharf geschnittene Kanten sowie verschiedene Lochformen. Der Sensor des Ipromes-Projekts wiesen eine höhere Genauigkeit auf, da ein strukturierter Lichtalgorithmus umgesetzt werden konnte, der verschiedene Umgebungsausleuchtungen berücksichtigen kann. Überdies sind der Sensor und die Verarbeitungssoftware sehr flexibel und nutzerfreundlich. Das System kann durch den Einsatz eines nutzerdefinierten Referenzframes auf Basis von Messdaten jede beliebige Form wiederholt ohne Einschränkung messen. Die Ipromes-Technologie wird die Qualitätskontrolle beschleunigen und gleichzeitig die Genauigkeit der Messungen erhöhen, was zu bedeutenden Kosteneinsparungen und gesteigerter Qualität im Luftfahrtsektor führen wird. Weitere Verbesserungen der Genauigkeit sowie die Implementierung drahtloser PC-Steuerung könnten die Anwendungsbereiche noch in viele andere Sektoren der Fertigung erweitern.