Neue Druckgussmethode hilft Automobilherstellern, den CO2-Ausstoß zu verringern

Druckguss ist eine Technik zur Abformung von geschmolzenem Aluminium oder Magnesium. Dabei wird geschmolzenes Metall unter hohem Druck in eine Stahlform eingespritzt. Der Druckguss wird in großem Umfang in der Automobilindustrie eingesetzt, da er sich zur genauen Abformung von Bauteilen mit komplexen Formen besonders gut eignet. Zurzeit werden Autoteile aus Stahl hergestellt, aber sie könnten durch einen Druckguss mit Aluminium wesentlich leichter gemacht werden. Dies würde die Emissionen verringern und den Automobilherstellern helfen, die strengen EU-Vorschriften für Abgasemissionen einzuhalten. Hersteller müssen mit Bußgeldern rechnen, wenn sie die Emissionsziele nicht erreichen. Leider halten die Stahlformen (Formwerkzeuge) nicht lange genug, um die gesamte Lebensdauer einer Automobilserienherstellung abzudecken. Ein Standardformwerkzeug kann 80 000 bis 120 000 Teile produzieren, während Autoteile in Millionen produziert werden. Damit der Druckguss in der Automobilherstellung eingesetzt werden kann, müssten die Formwerkzeuge mehrmals ausgetauscht werden. Die Realisierung der komplexen Formen der Formwerkzeuge erfordert ein hohes Maß an Fachwissen, was die Kosten erhöht. Das EU-finanzierte Projekt PUZZLE_DIE entwickelte einen neuen Ansatz für die Formwerkzeugherstellung, der die Lebensdauer der Formwerkzeuge um 50-150 % verlängert. Das Grundprinzip bestand darin, die Ermüdungsansammlung zu verhindern, welche zum Brechen der Formwerkzeuge führt.

Kontrollierter Bruch

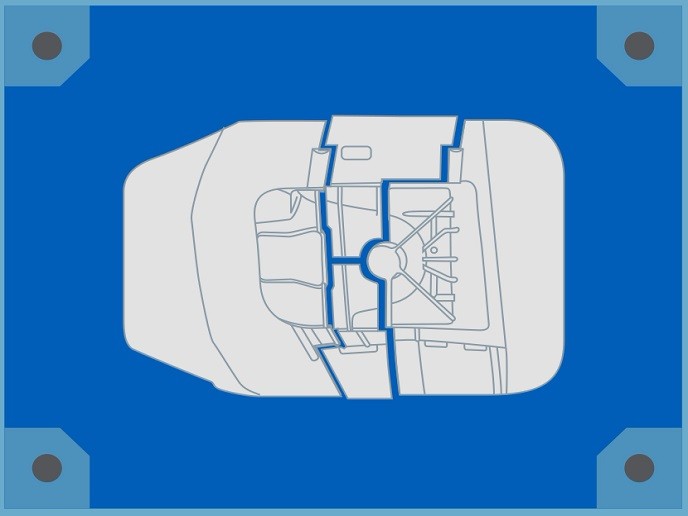

Wenn das Ingenieurteam weiß, wie und wo die Formwerkzeuge wahrscheinlich versagen werden, kann es sie so konstruieren, dass die sie auf kontrollierte Art und Weise versagen. Formwerkzeuge werden daher mit Trennlinien entworfen, welche die Formsegmente wie Teile eines Puzzles trennen. Die Trennlinien werden genau dort platziert, wo das Formwerkzeug aufgrund von Stress ohnehin brechen würde. „Es basiert auf einem einfachen Prinzip“, erklärt der Projektkoordinator Claudio Gilson, „was bereits kaputt ist, kann nicht weiter brechen.“ Während der vorläufigen Simulationen verwendete das Ingenieurteam die patentierten Algorithmen des Projekts, um vorherzusagen, wo die Trennlinien platziert werden müssen. Es dauerte länger als ursprünglich erwartet, bis das Team die Trennlinien mit einer angemessenen Genauigkeit platzieren konnte. Die Software funktioniert, muss aber noch verfeinert werden.

Entwicklung abgeschlossen

Das Projekt begann mit der grundlegenden Entwicklung und hob diese dann auf ein fortgeschrittenes Bereitschaftsstadium (Technologie-Reifegrad 9). „Unsere Hauptentwicklungsphase kann als abgeschlossen betrachtet werden“, berichtet Gilson. „Wir haben bereits mehrere Formwerkzeuge hergestellt und die Idee hat von Anfang an funktioniert.“ Die Forschenden arbeiteten mit Technikern in möglichen Kundenunternehmen zusammen, um die neue Methode zu testen. Infolgedessen hat das Team mit denselben Werkzeugen bis zu 300 000 Autoteile hergestellt. Der Stückpreis konnte im Vergleich zu Teilen, die mit Standardmethoden gegossen wurden, erheblich verringert werden. Die nächsten Schritte des Projekts werden hauptsächlich kommerziell sein. Das Team hofft, alle Erstausrüster davon zu überzeugen, dass die Idee mit puzzleartigen Formwerkzeugen standardmäßig auf die meisten Druckgusskomponenten angewendet werden kann. Dafür muss das Projektteam die Hersteller auch davon überzeugen, ihre Ansätze bezüglich Qualitätssicherung und den Kauf von Werkzeugen zu ändern. Das Team hat gute Fortschritte dazu gemacht. Darüber hinaus werden Forschende am Schutz des geistigen Eigentums arbeiten. Das Ergebnis verlängert die Lebensdauer der Formwerkzeuge erheblich. Dies ermöglicht es den Automobilherstellern, Druckguss einzuführen und Emissionsziele zu erreichen. Die Gewichtsersparnis sollte auch den Betrieb von Autos günstiger machen.

Schlüsselbegriffe

PUZZLE_DIE, Druckguss, Emissionen, Fahrzeugindustrie, Automobilhersteller, Aluminium, Abformen, Stahlform