Smary suche w matrycach stemplowych

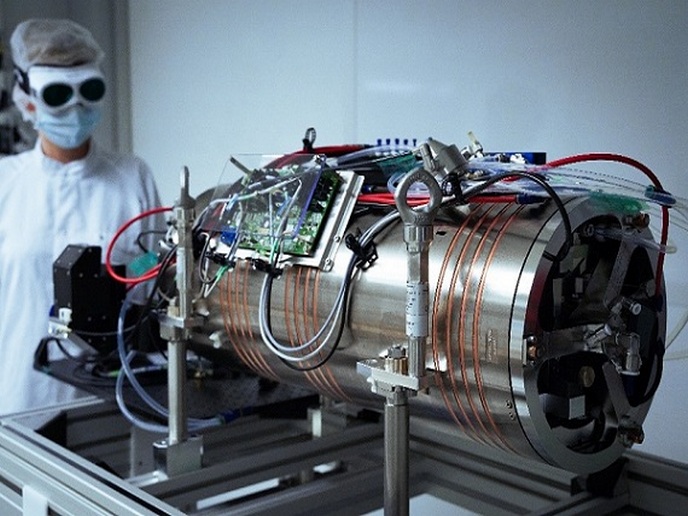

Celem projektu ECOSTAMP było opracowaniu smaru suchego będącego alternatywą dla płynnych i toksycznych smarów wykorzystywanych w stemplowaniu blach. Smary mogą powodować choroby skóry, takie jak stany zapalne, guzy oraz zmiany w pigmentacji skóry. Zmniejszenie wykorzystania szkodliwych smarów płynnych może przyczynić się do realizacji unijnej polityki zrównoważonego rozwoju oraz pomóc firmom europejskim w zakresie spełnienia normy środowiskowej ISO 14001. Ponadto można znacznie obniżyć koszty poprzez zarządzanie negatywnym wpływem środowiskowym smarów do kształtowania blach oraz jego zmniejszanie. Naukowcy z konsorcjum ECOSTAMP wykorzystali natryskiwanie cieplne w celu pokrycia powierzchni matryc stemplowych materiałem kompozytowym wykonanym ze smaru stałego. Mieszano różne ilości grafitu i węgliku chromu z niklowo-chromową osnową stopu, a następnie osadzono je na stalowym podłożu za pomocą atmosferycznego spryskiwania plazmowego. Po naniesieniu smaru stałego na podłoże stalowe uzyskano nieznaczne poziomy zużycia oraz niskie współczynniki tarcia. Zespół badawczy ECOSTAMP ustalił, że zwiększenie zawartości grafitu powoduje zmniejszenie współczynnika tarcia. Optymalny poziom odporności na zużycie został osiągnięty przy zawartości grafitu na poziomie 35% objętości.