Innovación en válvulas inteligentes que aumenta la seguridad de las aeronaves

Reducir el impacto medioambiental y social del sector de la aviación no es sólo cuestión de mejorar la eficiencia de los motores. Es necesario reexaminar todos los aspectos de la aviación, incluido el uso de productos químicos tóxicos en toda una serie de aplicaciones. Por ejemplo, los hidrocarburos halogenados, o halones, se han utilizado tradicionalmente en los extintores de las aeronaves. Sin embargo, los gases son tóxicos y las sustancias químicas son nocivas para la capa de ozono. La sustitución de los extintores de halones por una alternativa más segura y ecológica se ha convertido en una prioridad del sector.

Prevención de la formación de mezclas explosivas

El proyecto VISTAC, financiado con fondos europeos, tenía por objeto mejorar la tecnología emergente que produciría gases inertes capaces de prevenir la formación de mezclas explosivas en el depósito de combustible. Más concretamente, el proyecto abordaba la necesidad de válvulas para controlar los flujos de gas. «Para que estas válvulas sean económicamente viables y escalables para la industria aeronáutica, tienen que ser fiables, de bajo coste, poco peso y con una huella de carbono reducida», explica la coordinadora del proyecto VISTAC, Cynthia Rawyler, de Equip'Aero Technique, en Francia. El equipo del proyecto se propuso diseñar una válvula que pudiera utilizarse en los sistemas de extinción de incendios sin halones de nueva generación denominados Sistemas de generación de gas inerte a bordo (OBIGGS, por sus siglas en inglés). Estos funcionan al permitir que los gases inertes entren en el depósito de combustible y en la bodega de carga para evitar la propagación del fuego. Los gases inertes actúan eliminando el oxígeno de las zonas potencialmente peligrosas. «Se necesita una válvula multiposición para regular el OBIGGS, a fin de suministrar justo la cantidad necesaria de aire enriquecido con nitrógeno para inertizar el depósito de combustible o la bodega de carga», añade Rawyler.

Aplicación de aleaciones con memoria de forma

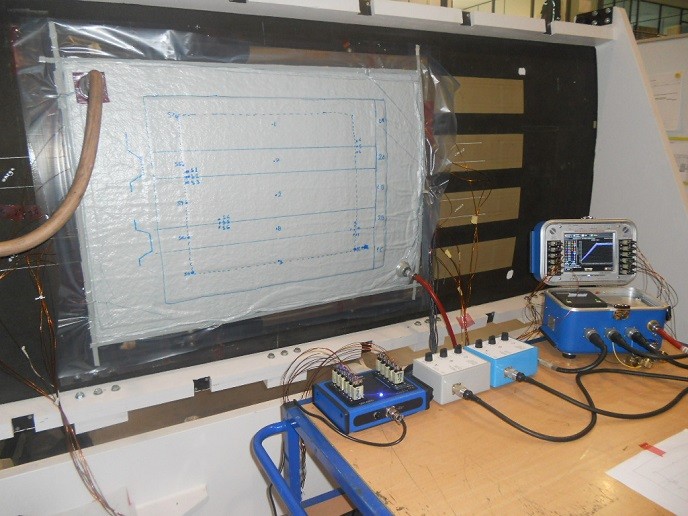

La válvula se diseñó para ser accionada por un actuador fabricado con hilos de aleación con memoria de forma (SMA, por sus siglas en inglés). Las SMA son materiales inteligentes que cambian sus propiedades o comportamiento cuando se exponen a un estímulo externo. Los actuadores electromecánicos utilizados en el proyecto VISTAC se activaban térmicamente. «Esto significa que el calor se convierte en fuerza mecánica», señala Rawyler. «Esta técnica nos permitió reducir el número de piezas necesarias para el actuador, lo que nos ayudó a conseguir un peso menor, utilizar menos piezas y hacer que el equipo fuera más fiable». La válvula se diseñó en torno a este nuevo actuador. Los hilos de SMA se probaron en entornos representativos, como temperaturas frías y calientes, junto con vibraciones y choques. «También se caracterizó el comportamiento fluídico,lo que nos ayudó a ver cómo se abriría y cerraría la válvula para reflejar distintos caudales», afirma Rawyler.

Escalabilidad a otras industrias

El éxito del proyecto podría conducir a la sustitución de los actuadores electromecánicos de los OBIGGS por un actuador basado en SMA, más barato y sencillo. El proyecto también permitió a Rawyler y sus colaboradores ampliar sus conocimientos sobre los actuadores de SMA, desde su concepción y diseño hasta su fabricación e integración en un sistema de válvulas viable. «La escalabilidad del diseño significa que la tecnología de actuadores que hemos desarrollado podría adaptarse también a otras aplicaciones industriales», añade Rawyler. «Entre ellas se incluyen no sólo el sector aeroespacial, sino también otros sectores que utilizan una válvula actuadora, como la industria alimentaria y la farmacéutica». Se necesitan más pruebas y estudios para evaluar plenamente el rendimiento y el potencial de esta innovación. «Esta tecnología madurará en otro proyecto», concluye Rawyler.

Palabras clave

VISTAC, aeronaves, combustible, aviación, productos químicos, SMA, aleación, electromecánica