Leichter Beton per 3D-Druck für bessere Gebäudeisolierung

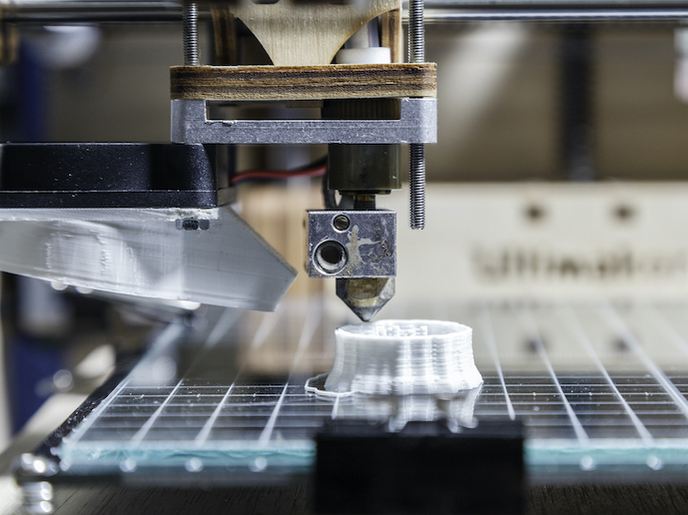

In einem Bericht des Weltwirschaftsforums von 2016 heißt es, die Bauindustrie hat die neueste Technologie nicht ganz angenommen zu einer Zeit, in der das Bevölkerungswachstum, insbesondere in Städten, eine Umgestaltung der Infrastruktur und neuen bezahlbaren Wohnraum erforderlich macht. Neue Technologien könnten nicht nur die Baukosten senken sondern auch durch ökoeffiziente Verfahren der Umwelt zugute kommen. Tatsächlich machen Gebäude 40 % des weltweiten Energieverbrauchs aus und sind für ein Drittel der globalen CO2-Emissionen verantwortlich. Das Projekt Ultra-LightCon-3D wurde über die Marie-Skłodowska-Curie-Maßnahmen gefördert und erforschte die Möglichkeiten des 3D-Drucks im Bau, insbesondere hinsichtlich druckbarer Betondämmung. Durch die durchgehende Arbeit von Drucken kann der 3D-Druck die Arbeits- und Schalungskosten senken, Abfall reduzieren und gleichzeitig komplexe Formen drucken. „Es heißt, dass die heutige Bauindustrie versucht, moderne Probleme mit alter Technologie zu lösen. Die revolutionären Möglichkeiten des 3D-Drucks könnten die Architektur, das Design und die Baukonstruktion verändern, neue Projekte ermöglichen und Gebäudestandards neu definieren“, sagt der Stipendiat Paweł Sikora von der Technischen Universität Berlin, dem Projektträger. Ultra-LightCon-3D entwickelte eine 3D-gedruckte Wärmedämmhülle für Gebäudewände, die den EU-Vorschriften entspricht. „Wir können Wandsysteme mit optimaler Dämmung und mechanischer Leistung entwerfen und modellieren und diese dann einfach ausdrucken“, erklärt Sikora.

Experimente und Modellierung für die richtige Mischung

Der erste Schritt war die Entwicklung einer druckbaren Betonmischung. Das war eine Herausforderung: Sobald der 3D-gedruckte Beton durch die Pumpe des Systems gedrückt wird, muss er gleich nach dem Absetzen abbinden, um die stabilen Schichten für die gewünschte Struktur bilden zu können. Herkömmlicher Beton muss im Gegensatz dazu zähflüssig bleiben, um in die Betonschalung fließen zu können. Zunächst wurden die Eigenschaften der Mischung auf Konsistenz, Verbaubarkeit sowie Extrusions- und Schrumpfrate untersucht. Dann wurde der ausgehärtete Beton mechanischen Prüfungen und Belastungstests unterzogen. Als nächstes wurden die gedruckten Teile mit 3D-Bildgebungstomografie auf ihre Festigkeits- und Poreneigenschaften geprüft, um die Leistung besser zu modellieren. „Das ist besonders wichtig, da das 3D-Druckverfahren zu merklich anderen Porenstrukturen führt als bei herkömmlichem Beton“, fügt Sikora hinzu. Diese Versuchsdaten wurden dann in mehrere mechanische und thermische Simulationen eingegeben, um die notwendige Topologie zu entwerfen und zu optimieren. So werden Eigenschaften geschaffen, die unterschiedlichen Belastungen standhalten. Dadurch konnte gewährleistet werden, dass der Beton hochwertig genug ist, um frei stehen zu können und auf Masse gedruckt zu werden. Nur dann kann im Bau die notwendige Höhe erreicht werden. Diese Methodik führte zur Entwicklung eines mehrskaligen Instruments, um die Dämmung und mechanische Leistung von Wandsystemen zu optimieren und zu prognostizieren, ohne vorher zeitintensive Laborarbeit zu betreiben. Das Instrument bewertet die speziellen Eigenschaften von Betonmischungen und modelliert, wie diese die Wechselwirkung zwischen festem und porösem Inhalt, Wanddicke, Porenstabilität und Verbaubarkeit beeinflussen würden.

Für eine nachhaltigere Zukunft

Ultra-LightCon-3D hat das notwendige Wissen ausgebaut, das für den Druck von leichtem Beton notwendig ist, sowie eine neue Methodik für die Leistungsbewertung entwickelt. Die Wärmedämmhüllen des Projekts leisten einen direkten Beitrag zur EU-Agenda für Niedrigstenergiegebäude. Diese beinhaltet die Verschärfung der Vorschriften für die Gebäudeisolierung, die Senkung des notwendigen Energieverbrauchs bei Verwendung einer angemessenen Gebäudedämmung und gleichzeitig eine Verringerung der CO2-Emissionen. Das Projekt hat außerdem umweltfreundlichen Beton entwickelt und insbesondere eine Mischung vorgestellt, bei der Sand durch wiederverwerteten Glasabfall ausgetauscht wird. „Diese Lösung geht nicht nur auf die weltweite Knappheit an Rohmaterialien ein sondern reduziert auch Abfall, was wichtig für Mitgliedstaaten mit begrenzter Glaswiederverwertung ist“, stellt er fest. Sikora ist jetzt Teil eines Konsortiums, das sich für weitere EU-Förderung beworben hat, um 3D-gedruckten Beton aus Abfallmaterialien zu fertigen.

Schlüsselbegriffe

Ultra-LightCon-3D, 3D-Druck, Beton, Gebäude, Isolierung, Energie, CO2-Emissionen, Wohnraum, Schalung