Hormigón ligero impreso en tres dimensiones para unos mejores productos aislantes para construcción

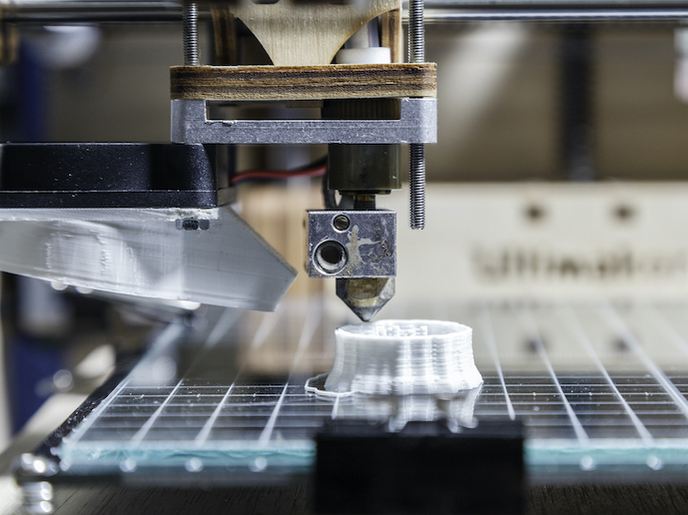

Como se señaló en un informe del Foro Económico Mundial de 2016, el sector de la construcción no ha adoptado plenamente las últimas tecnologías, en un momento en el que el crecimiento de la población, en particular la urbana, requiere una renovación de las infraestructuras y nuevas viviendas asequibles. Las nuevas tecnologías no solo podrían reducir los costes de construcción, sino también ser beneficiosas para el medio ambiente con prácticas más eficientes en el plano ecológico. De hecho, los edificios representan alrededor del 40 % del consumo mundial de energía y son responsables de aproximadamente una tercera parte de las emisiones de carbono del planeta. En el proyecto Ultra-LightCon-3D, que contó con el apoyo de las Acciones Marie Skłodowska-Curie, se exploraron las oportunidades que la impresión 3D ofrece a la construcción, especialmente en lo que respecta al aislamiento de hormigón imprimible. Gracias a que las impresoras pueden funcionar ininterrumpidamente, la impresión 3D disminuye los residuos y los costes de mano de obra y encofrado, además de imprimir formas complejas. «Se ha dicho que la industria de la construcción actual intenta resolver problemas modernos con tecnologías antiguas. Las revolucionarias posibilidades de la impresión 3D podrían cambiar la arquitectura, el diseño y la construcción de edificios, lo que traería nuevos proyectos y redefiniría la normativa de la construcción», afirma el investigador Paweł Sikora, de la Universidad Técnica de Berlín, entidad anfitriona del proyecto. Ultra-LightCon-3D desarrolló una «envolvente» de aislamiento térmico impresa en 3D para paredes de edificios que cumple la normativa europea. «Podemos diseñar y modelar sistemas de paredes con un rendimiento mecánico y de aislamiento óptimo y luego simplemente imprimirlos», explica Sikora.

Experimentación y modelización para conseguir la mezcla adecuada

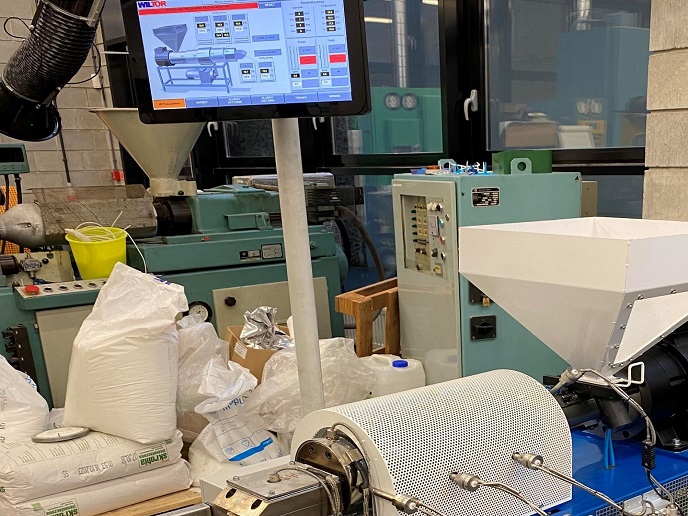

La primera tarea fue desarrollar una mezcla de hormigón imprimible. Esto supuso un reto porque, una vez pasado por la bomba del sistema, el hormigón impreso en 3D tiene que fraguar rápidamente al depositarse para producir las capas estables que conforman la estructura necesaria. Por el contrario, el hormigón convencional tiene que mantenerse lo suficientemente viscoso para fluir en el encofrado de la estructura. En primer lugar, se evaluaron las propiedades de la mezcla en cuanto a consistencia, capacidad de construcción, extrudabilidad y tasas de contracción. Después, el hormigón endurecido se sometió a pruebas mecánicas y de durabilidad. El siguiente paso fue utilizar tomografía 3D en los elementos impresos para evaluar sus características en cuanto a solidez y porosidad y mejorar el rendimiento del modelo. «Esto es fundamental, ya que el proceso de impresión 3D da lugar a una estructura de poros significativamente diferente a la del hormigón convencional», añade Sikora. Los datos experimentales de esta etapa se utilizaron en varias simulaciones mecánicas y térmicas para diseñar y optimizar la topología requerida, lo que se tradujo en propiedades que pueden soportar diversas tensiones. Hacerlo correctamente garantiza que el hormigón tenga la calidad suficiente para seguir siendo autónomo, y que se pueda imprimir a escala, lo cual es necesario para que las edificaciones alcancen las alturas necesarias. Esta metodología dio lugar al desarrollo de una herramienta multiescala para optimizar y predecir el rendimiento mecánico y aislante de los sistemas de paredes, sin tener que realizar previamente un laborioso trabajo de laboratorio. La herramienta evalúa las características particulares de las mezclas de hormigón, modelando cómo influirían en la interacción del contenido sólido y poroso, el espesor de las paredes, la estabilidad de los poros y la edificabilidad.

Por un futuro más sostenible

Ultra-LightCon-3D ha aportado conocimientos necesarios para producir hormigón ligero imprimible, además de desarrollar una nueva metodología para evaluar el rendimiento. Las envolventes aislantes del proyecto contribuyen directamente al programa de edificios de consumo de energía casi nulo de la UE, que está endureciendo la normativa sobre aislamiento de edificios para reducir el consumo de energía necesario para aislarlos adecuadamente y disminuir las emisiones de carbono. El equipo del proyecto también desarrolló hormigones ecológicos; en concreto, propuso una mezcla que sustituye la arena por residuos de vidrio reciclado. «Esta solución no solo responde a la escasez mundial de materias primas, sino que reduce los residuos, algo importante para los Estados miembros con un reciclaje de vidrio limitado», afirma. Sikora forma parte ahora de un consorcio que ha solicitado financiación europea adicional para crear hormigón impreso en 3D a partir de materiales de desecho.

Palabras clave

LightCon-3D, impresión 3D, hormigón, edificios, aislamiento, energía, emisiones de carbono, vivienda, encofrado