Ausreizen der Hülle von Vakuumdämmplatten

Vakuumdämmplatten sind eine Art der Wärmedämmung, bei der ein Kernmaterial mit geringer Dichte mit Folie umhüllt und vakuumiert wird. Vakuumdämmplatten finden vielerlei Isolieranwendungen, unter anderem in Haushaltskühlschränken und -Gefrierschränken, in gekühlten Versandbehältern sowie in Gebäuden. Verglichen mit herkömmlichen Dämmstoffen wie Polyurethan sind Vakuumdämmplatten dünner und leichter bei gleichem Isoliervermögen. Das EU-finanzierte Projekt INNOVIP wollte diese Technologie weiterentwickeln, um die Platten kostengünstiger und effizienter zu machen.

Pulver mit geringer Dichte

Der Kern von Vakuumdämmplatten besteht üblicherweise aus Perlit oder Silikafasern, die mit Stützfasern gestärkt und dann in Form gepresst werden. „Wir verwenden mikroporöse Materialien, da Materialien mit sehr kleinen Poren sehr gute Isolationseigenschaften aufweisen“, erklärt Christoph Sprengard, Projektkoordinator von INNOVIP. „Solches Material mit sehr kleiner Porengröße ist leider recht teuer.“ Am FIW München leitete Sprengard ein Konsortium aus 13 Industrie- und Forschungsgruppen in ganz Europa, um neue Innovationen für Vakuumdämmplatten zu entwickeln. Sie entwickelten eine neue Kernfüllung ohne Stützfasern, welche die gleiche Wärmeleitfähigkeit zu geringeren Kosten bietet. „Mit dem Pulver allein bietet die Vakuumdämmplatte mehr Leistung, aber man kann daraus keine Platte pressen“, sagt Sprengard. „Also ersetzten wir die gepresste Platte mit einem neuen Ansatz.“ Sprengard und seine Mitforschenden setzten im Produktionsprozess keinen starren, gepressten Kern mehr ein, sondern loses Pulver in der Hülle. Dies hatte leider einen zentralen Nachteil – da das Pulver nicht gepresst wurde, bildete es keine scharfe Kante.

Pizzaboxlösung

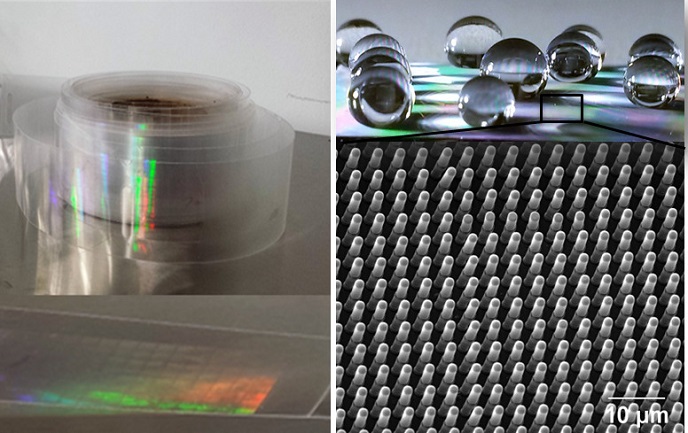

Eine rechteckige Form ist für die Anwendung in Gebäuden enorm wichtig, denn die Vakuumdämmplatten müssen zum gebauten Raum passen. Das Team versuchte, Ecken zu formen, indem sie Polyurethan in die Hülle spritzten, doch dies erwies sich als zu aufwendig und teuer. Stattdessen erfanden sie den „Pizzabox“-Ansatz und packten die Füllung mit geringer Dichte in einen Pappkarton, der dann in die Hülle kam. Ein zweiter Aspekt des Innovationsprozesses war die Verbesserung der Struktur der Hülle. Das hat drei Folgen: geringere Gesamtkosten der Fertigung von Vakuumdämmplatten, geringere Wärmebrückenauswirkungen sowie weniger Permeation von Luft und Feuchtigkeit durch die Hülle im Laufe der Zeit, was die Isolationsqualität verbessert. Die Deckschichten wurden auch gehärtet, um den Vakuumdämmplatten mehr Stabilität zu verleihen und die Handhabung zu vereinfachen. Hierfür wurden Materialien wie Styropor, Gipskarton und Polyurethan verwendet, je nach geplanter Anwendung.

Multifunktionale Tenside

Zuletzt entwickelte die Gruppe zusätzliche Funktionalität in der Form von Nanobeschichtungen, die auf die Produkte aufgetragen werden können. Die verschiedenen Beschichtungen sollen unterschiedliche Leistungsbereiche verstärken, wie geringere Entflammbarkeit oder antibakterielle Eigenschaften. Unterstützt wurde die Arbeit im Rahmen des Programms Horizont 2020. „Das war eine großartige Chance, vorhandene Ideen auszubauen und neue aufzustellen“, fügt Sprengard hinzu. „Die von uns entwickelten Technologien werden bald in verschiedenen Produkten auf dem Markt erscheinen“, sagt er und fügt hinzu, dass einige Aspekte bereits kommerzialisiert wurden.

Schlüsselbegriffe

INNOVIP, Vakuum, Dämmung, Vakuumdämmplatte, Folie, thermisch, Pizza, Füllung, Poren, Dichte, mikroporös