Une recette du succès simplifie grandement la fabrication de composites

La fabrication d’une pièce qui répond aux spécifications demande des connaissances détaillées sur les paramètres de traitement, les matériaux et le comportement de ceux-ci au cours du traitement. Les simulations sont essentielles pour une fourniture réussie de composants de haute qualité. Les composites complexes de plastique ou de polymère renforcé avec des fibres de carbone (CFRP) constituent un parfait exemple, et pourtant, les outils de simulation de processus manquent à l’appel. Les dernières générations d’avions commerciaux moyen et long-courriers sont constitués à 50 %, ou plus, de matériaux composites en poids. Le projet TRANSITION, financé par l’UE, a comblé le besoin crucial en simulation de processus, écartant les approximations et les modifications de la fabrication de composites CFRP. Il promet d’améliorer la compétitivité, non seulement du secteur aérospatial européen, mais également de tout secteur reposant sur les CFRP.

Les choses se compliquent

Le CFRP est un composite composé de fibres de carbone légères à résistance élevée, intégrées dans une matrice, généralement une résine polymère. Ces couches de fibre de carbone préimprégnées de résine sont largement employées dans les applications aéronautiques. Ces fibres préimprégnées sont disposées en couches dans un moule, puis séchées dans un autoclave. La pression extrême fournit la force mécanique nécessaire pour chasser l’air emprisonné et éliminer les matériaux volatiles, et la température très élevée amorce la réticulation pour former une matrice rigide. Selon Dennis Bublitz, coordinateur du projet TRANSITION et membre du Chair of Carbon Composites (présidence des composites de carbone) à l’université technique de Munich, «la variabilité inhérente au processus de fabrication mène à des variations dans la qualité de la pièce finale, comme un compactage irrégulier de la pièce ou une porosité, ce qui augmente le risque de rejet. TRANSITION a prévu de répondre à ces défis en développant un outil de simulation de processus devant intervenir en amont de la phase de conception.»

Faire la lumière sur les coulisses du traitement

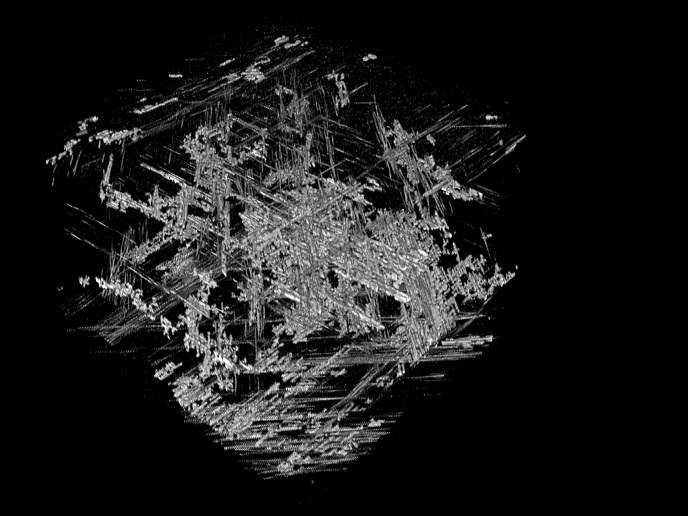

Les modèles simulent des scénarios de situations réelles et prévoient les résultats possibles en fonction des données d’entrée. Pour être efficaces, ils ont besoin d’un très grand nombre de données expérimentales issues de nombreux scénarios similaires sur lesquels baser leurs prévisions. Les expérimentations de TRANSITION ont fourni des informations précieuses sur les facteurs influençant la porosité des matériaux soumis à diverses conditions de transformation, grâce à des micrographes et à des scans haute résolution par microtomographie assistée par ordinateur, ou scans micro-CT. Les scientifiques ont également développé et mis en œuvre une nouvelle méthodologie afin de mesurer la pression dans l’autoclave entre le matériau préimprégné et l’outil. Ainsi, l’outil numérique de simulation de processus qui a été mis en place à l’aide du logiciel de calcul d’éléments finis (EF) ABAQUS, disponible sur le marché, décrit très bien le comportement au compactage et calcule la porosité. Dennis Bublitz résume: «Le modèle a prévu avec succès la distribution de l’épaisseur après séchage dans l’autoclave. De plus, une estimation qualitative de la distribution de la porosité restante a été réalisée. Par conséquent, les résultats de simulation peuvent être utilisés pour identifier les zones critiques présentant une forte porosité sur les pièces fabriquées. Enfin, l’outil permet d’optimiser le processus de séchage dès les premières étapes de conception afin d’obtenir des pièces de haute qualité, ce qui réduit les temps et les coûts de développement.» TRANSITION a répondu à une importante attente avec son outil de simulation basé sur les EF pour les traitements complexes par autoclave. La méthodologie a été présentée au salon CAMX 2017 (Composites and Advanced Materials Expo) et l’outil est intégré à certains cours de l’université technique de Munich, afin que les étudiants puissent observer des applications pratiques. Dennis Bublitz conclut: «L’outil de simulation de processus de TRANSITION favorise une conception efficace en termes de temps et de coût des pièces préimprégnées pour une fabrication en autoclave. En abaissant le nombre d’essais et les taux de rejet, l’outil minimise également l’usage de l’autoclave, grand consommateur d’énergie, et améliore la viabilité de la fabrication.» L’outil devrait avoir un effet stimulant sur l’innovation, qui est désormais libérée du carcan du processus par tâtonnement.

Mots‑clés

TRANSITION, composite, simulation de processus, porosité, CFRP, préimprégné, fibre de carbone, aérospatial, compactage, ABAQUS