Znacznie prostsza produkcja kompozytów dzięki nowemu przepisowi na sukces

Wyprodukowanie części zgodnej ze specyfikacją wymaga szczegółowej wiedzy na temat parametrów procesu i materiałów oraz tego, jak będą się one zachowywały w trakcie obróbki. Symulacje są więc ważnym etapem w produkcji wysokiej jakości komponentów. Kompozyty polimerowe wzmocnione włóknem węglowym (CFRP) są tu doskonałym przykładem, choć wciąż brakuje narzędzi do symulacji ich obróbki. Samoloty pasażerskie najnowszej generacji o średnim i długim zasięgu w przynajmniej 50 % składają się z kompozytów w przeliczeniu na wagę. Finansowany ze środków UE projekt TRANSITION właśnie wypełnił ważną lukę w dziedzinie symulowania procesów technologicznych, uwalniając producentów kompozytów CFRP od konieczności uczenia się na błędach i dokonywania ciągłych przeróbek. Daje on nadzieję na zwiększenie konkurencyjności nie tylko europejskiego przemysłu lotniczego i kosmicznego, ale również każdego innego sektora, w którym wykorzystuje się kompozyty CFRP.

Tu zaczynają się schody

CFRP to kompozyt składający się z lekkich i mocnych włókien węglowych spojonych osnową zwykle z żywicy polimerowej. Warstwy włókien węglowych uprzednio zaimpregnowanych żywicą (tzw. prepregi) mają szerokie zastosowanie w przemyśle lotniczym. Prepregi układane są warstwami w formie, a następnie utwardzane w autoklawie. Na skutek działania skrajnie wysokiego ciśnienia wytwarza się siła mechaniczna, która usuwa zamknięte we wnętrzu powietrze i materiały lotne, a bardzo wysoka temperatura zapoczątkowuje sieciowanie i tworzenie się trwałej osnowy. Zdaniem Dennisa Bublitza, koordynatora projektu TRANSITION i kierownika Katedry Kompozytów Węglowych na Uniwersytecie Technicznym w Monachium, „naturalna zmienność procesu produkcji powoduje występowanie różnic w jakości wyrobu gotowego, takich jak nierówny stopień sprasowania i porowatość, co zwiększa ryzyko odrzucenia takiej części. Zespół projektu TRANSITION podjął wyzwanie polegające na opracowaniu narzędzia do symulowania procesu na wczesnym etapie projektowania”.

Poszukiwanie rozwiązania

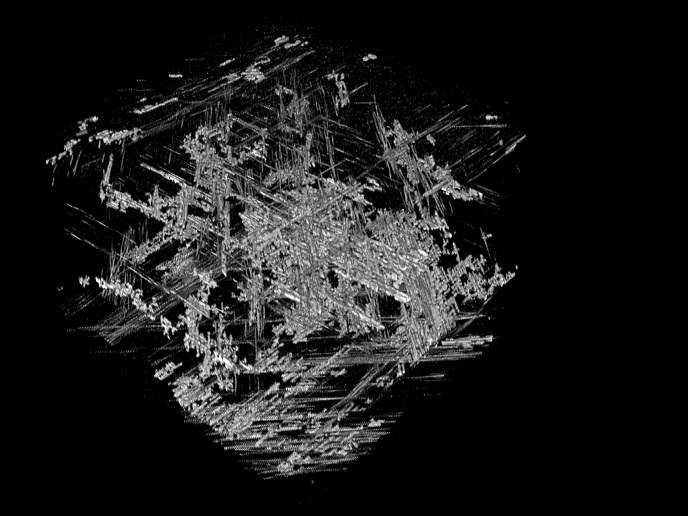

Modele służą do symulowania rzeczywistych scenariuszy i przewidywania potencjalnych rezultatów w oparciu o dane wejściowe. Aby mogły to robić skutecznie, potrzebują dużej ilości danych doświadczalnych pochodzących z wielu podobnych scenariuszy, na których opierać się będą przewidywania. Doświadczenia prowadzone w ramach projektu TRANSITION z wykorzystaniem mikrografów i obrazów mikrotomografii komputerowej (micro-CT) w wysokiej rozdzielczości dostarczyły bezcennej wiedzy na temat czynników wpływających na porowatość materiałów poddawanych obróbce w różnych warunkach. Naukowcy opracowali również i wdrożyli nową metodę pomiaru ciśnienia między prepegiem a narzędziem w autoklawie. W rezultacie narzędzie do symulacji numerycznej procesu wdrożone przy użyciu dostępnego na rynku oprogramowania bazującego na elementach skończonych o nazwie ABAQUS skutecznie opisuje zachowanie materiałów podczas prasowania i oblicza stopień porowatości. Bublitz podsumowuje: „Model z powodzeniem przewidział rozkład grubości po utwardzeniu w autoklawie. Co więcej, dokonał również jakościowej prognozy rozkładu pozostałej porowatości. Wyniki symulacji mogą być więc wykorzystane do identyfikacji obszarów krytycznych w wyprodukowanych częściach o wysokim stopniu porowatości. Narzędzie umożliwia również optymalizację procesu utwardzania na wczesnym etapie projektowania, dzięki czemu otrzymujemy części o wysokiej jakości, skracając czas potrzebny na przygotowanie produktu oraz redukując koszty”. Rozwiązanie opracowane przez zespół projektu TRANSITION wypełniło istotną lukę w obszarze narzędzi do symulacji bazujących na elementach skończonych wykorzystywanych do złożonej obróbki w autoklawie. Zostało ono zaprezentowane podczas targów Composites and Advanced Materials Expo w 2017 roku, zaś narzędzie jest obecnie wykorzystywane podczas kursów organizowanych na Uniwersytecie Technicznym w Monachium w ramach zaznajamiania studentów z praktycznymi zastosowaniami. Bublitz dodaje na koniec: „Narzędzie do symulacji procesu TRANSITION umożliwia bardziej oszczędne pod względem kosztów i czasu projektowanie prepegów na potrzeby produkcji z wykorzystaniem autoklawu. Nie tylko zmniejsza ono liczbę błędów i odrzutów, ale również ogranicza wykorzystanie energochłonnych autoklawów, jednocześnie zwiększając zrównoważony charakter produkcji”. Teraz, kiedy to nowe narzędzie uwolniło się od ciężaru jakim była metoda prób i błędów, z pewnością znajdzie ono wiele innowacyjnych zastosowań.

Słowa kluczowe

TRANSITION, kompozyt, symulowanie procesu, porowatość, CFRP, prepreg, włókno węglowe, lotniczy i kosmiczny, prasowanie, ABAQUS