La fabrication de pièces métalliques 3D passe au niveau supérieur

L’inspiration à l’origine du projet DREAM, financé par l’UE, est venue lors d’une conférence sur les «usines du futur» organisée par la présidence italienne de l’UE à Bologne en 2014. C’est lors de cette conférence que le développement de la fusion sur lit de poudre a été identifié comme une priorité industrielle. La fusion sur lit de poudre est une méthode de fabrication de pointe qui emploie des imprimantes tridimensionnelles (3D) pour ajouter des matériaux couche par couche. Une source de chaleur, généralement un laser, est appliquée pour faire fondre et consolider le matériau à l’état de poudre, ce qui permet d’obtenir des formes 3D complexes. L’usage de cette technique est très répandu dans l’industrie automobile pour produire des pièces de voiture, et dans le domaine médical pour créer des prothèses personnalisées. «L’un des principaux défis abordés lors de la conférence concernait le mélange accidentel de poudres métalliques», explique Elena Bassoli, coordinatrice du projet DREAM et professeure d’ingénierie à l’Université de Modène et de Reggio d’Émilie, en Italie. «Nous avons constaté qu’il était nécessaire d’identifier et de quantifier ce problème, afin d’accroître la fiabilité de la technologie. Trouver de nouvelles façons d’améliorer le procédé du lit de poudre pourrait aider les fabricants à produire des composants plus légers, avec une meilleure longévité à la fatigue.»

Améliorer les procédés industriels

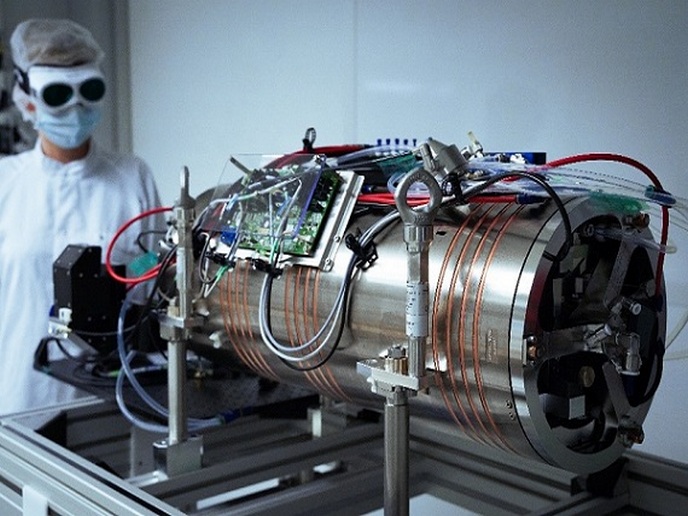

Le projet DREAM, lancé en octobre 2016, se concentre sur les techniques de fusion laser sur lit de poudre pour les composants en titane, en aluminium et en acier dans les secteurs des prothèses, de l’automobile et du moulage industriel. Il devrait déboucher sur des améliorations en termes de réduction de poids, d’accélération de la production, de diminution du coût des matériaux et de comportement à la fatigue. En vue d’atteindre ces objectifs, un facteur clé a été l’introduction d’un logiciel de contrôle des machines de fusion sur lit de poudre qui a été spécifiquement développé pour gérer les effets de la chaleur du laser sur l’instabilité et la fatigue des matériaux. «Pour atteindre un niveau de productivité pertinent sur le plan industriel, nous avons accordé une attention particulière aux matières premières utilisées, afin d’éviter la contamination des poudres», explique Elena Bassoli. «Pour chaque matériau, chaque procédé a ensuite été validé et standardisé.»

Une production plus rapide et plus légère

Le projet, qui s’est achevé en décembre 2019, a obtenu des résultats impressionnants, de la fabrication de composants plus légers à l’augmentation de la productivité. «Nous avons réussi à réduire les coûts de fabrication et le temps de construction», explique Elena Bassoli. «Nous avons également réussi à améliorer la qualité des poudres métalliques brutes en développant de nouvelles procédures pour identifier et quantifier la contamination croisée.» Un dispositif permettant d’éliminer les contaminants des poudres métalliques brutes a également été mis au point et testé avec succès au cours du projet. Pour finir, les innovations introduites par DREAM ont été testées sur trois cas de test concernant des utilisateurs finaux: des composants de moteur en aluminium fabriqués par le constructeur automobile italien Ferrari; des éléments prothétiques en titane fabriqués par Adler Ortho; et des moules en acier construits par la société italienne Mold & Mold. «Il a été possible de réduire le poids de 17 % en revoyant la conception d’un composant automobile», explique Elena Bassoli. «Le cas de test choisi a répondu à toutes les exigences structurelles requises par l’utilisateur final, notamment en ce qui concerne la rigidité, la résistance et la fatigue.» L’élément prothétique, une tige fémorale utilisée dans les prothèses de hanche, a été fabriqué avec 13 % de matériaux en moins, ce qui le rend plus léger et plus flexible. Enfin, le fabricant de moules a pu obtenir un refroidissement plus efficace tout en faisant d’importantes économies lors de la production de ses produits. «L’un des principaux points forts de ce projet a été la mise en place d’un consortium qui a fait intervenir l’ensemble des acteurs de la chaîne de valeur, des producteurs de matières premières et de machines à l’utilisateur final», explique Elena Bassoli. «La coopération entre les partenaires a été si bonne que nous pouvons maintenant songer à poursuivre ce travail ainsi qu’à établir des relations pour d’autres activités.»

Mots‑clés

DREAM, 3D, laser, automobile, prothèses, industriel, moulage, aluminium, titane, acier