Tecnologie combinate per componenti di automobili con materiali compositi ibridi

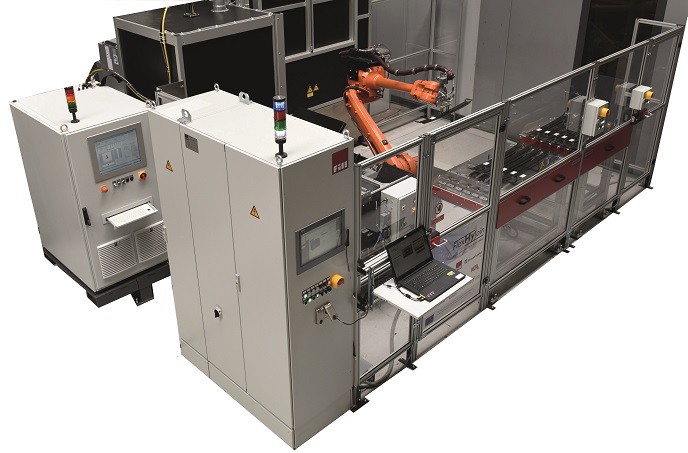

La cella di produzione si trova presso il cantiere di un partner industriale del progetto FlexHyJoin (Flexible production cell for Hybrid Joining), finanziato dall’UE, e continua a produrre in modo efficiente elementi di irrigidimento per i tetti delle automobili in materiale composito. Sebbene il progetto sia stato ufficialmente completato alla fine di dicembre 2018, il consorzio prevede che la cella opererà per almeno altri tre anni, consentendo ai potenziali clienti dei partner di progetto (provenienti dal settore automobilistico e non solo) di venire a visitare nonché di collaudare altri materiali compositi. «La cella di produzione è un dimostratore che rivela la capacità delle due tecnologie di giunzione, induzione e laser, di agire insieme in combinazione con un controllo di processo online e prove non distruttive», spiega la coordinatrice del progetto FlexHyJoin, Nora Feiden, dell’Institute for Composite Materials (IVW GmbH) in Germania. «Finora c’è stata una forte richiesta e uno dei nostri partner ha già identificato due potenziali clienti». Nuove possibilità I materiali compositi aprono la porta a nuove possibilità in una vasta gamma di settori industriali combinando le migliori proprietà di ciascun ingrediente. Ci circondano ogni giorno: i polimeri plastici mescolati con fibre naturali, di vetro o di carbonio, ad esempio, sono utilizzati per realizzare il tipo di materiale leggero e resistente che si potrebbe trovare in attrezzature sportive, superfici di costruzione e aeroplani. «I materiali compositi sono ben noti nel campo delle energie rinnovabili: si pensi alle pale delle centrali eoliche o allo sport e alle attività ricreative, come la fabbricazione di biciclette», osserva Feiden. «Tuttavia, nella maggior parte delle applicazioni è richiesta una connessione molto forte e aderente tra la struttura metallica esistente e la parte in plastica. È qui che entra in gioco FlexHyJoin. Ci siamo concentrati sull’uso di materiali compositi nel settore automobilistico, anche perché la richiesta di ridurre le emissioni di CO2 nei trasporti è molto alta. Un modo per ottenere questo risultato è rendere i veicoli più leggeri sostituendo parti di essi con materiali compositi ibridi». Accrescere il potenziale Il progetto FlexHyJoin si è basato su un precedente progetto su scala di laboratorio per creare una cella di produzione flessibile su scala pilota in grado di produrre componenti di automobili in materiale composito. «Abbiamo sviluppato la tecnologia di produzione con un componente per automobile come prodotto derivato», afferma Feiden. «La prima sfida che abbiamo dovuto affrontare è stata decidere quale componente utilizzare per dimostrare la tecnologia. Volevamo concentrarci su qualcosa che fosse applicabile alla fabbricazione in serie giornaliera di autovetture, pertanto ci siamo concentrati su un irrigidimento del tetto». Generalmente, gli irrigidimenti del tetto sono realizzati completamente in metallo, che il team FlexHyJoin ha sostituito con un composito polimerico leggero rinforzato con fibre di vetro; tre staffe metalliche fissano quindi l’irrigidimento al corpo dell’automobile. Ciò è stato ottenuto utilizzando un laser per unire due dei dispositivi di fissaggio e applicando l’induzione al dispositivo di fissaggio centrale. «Abbiamo combinato queste due tecnologie di giunzione perché la giunzione laser è ideale per le parti più piccole con una geometria complessa», spiega Feiden. «E l’induzione è il metodo più veloce per le parti più grandi che non sono altrettanto complesse». Tutte le singole fasi del processo, dalla tessitura superficiale laser, alla giunzione laser, alla giunzione a induzione e al controllo di processo online, sono state integrate in una cella di produzione completamente automatizzata. Il flusso di materiale è stato quindi ottimizzato per fornire a ciascuna fase un tempo di processo efficace per ottenere un risultato ottimale. Oltre alla specifica combinazione materiale di polimero e acciaio rinforzato con fibre di vetro del progetto, la cella è in grado di gestire anche una vasta gamma di altri materiali dopo l’adattamento. I rappresentanti dell’industria automobilistica hanno già manifestato interesse verso il processo. «Le tecnologie stesse esistevano già», afferma Feiden. «Quello che abbiamo fatto in questo progetto è dimostrare che la produzione di componenti in materiale composito ibrido è possibile combinando queste diverse tecniche. Uno dei principali vantaggi di questo progetto finanziato dall’UE è stato quello di riunire competenze diverse da cinque diversi paesi dell’UE».

Parole chiave

FlexHyJoin, automobilistico, ibrido, industriale, materiale composito, polimero, laser