Combinación de tecnologías para fabricar piezas de automóvil con materiales compuestos híbridos

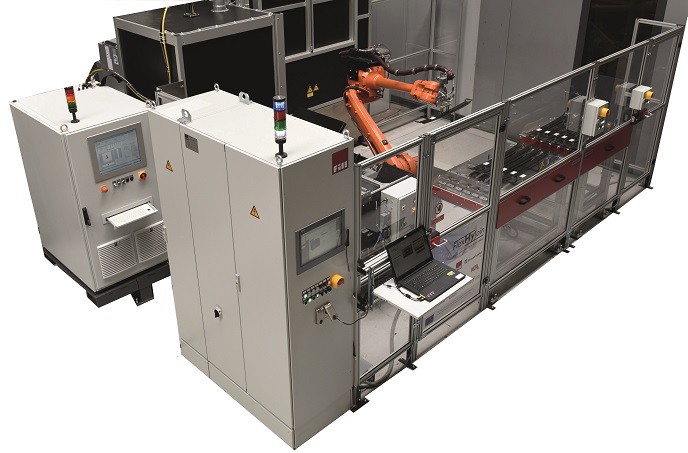

Esta unidad de fabricación se encuentra en las instalaciones de un socio industrial del proyecto financiado con fondos europeos FlexHyJoin (Flexible production cell for Hybrid Joining) y emplea materiales compuestos para producir eficientemente rigidizadores de techo para automóviles. Aunque el proyecto finalizó oficialmente en diciembre de 2018, el consorcio planea que la unidad continúe operativa durante tres años más, lo que permitirá que clientes potenciales de estos socios industriales —del sector de la automoción o de cualquier otro— puedan visitar el centro y ofrecerá la oportunidad de probar otros materiales compuestos. Nora Feiden, coordinadora del proyecto FlexHyJoin y miembro del Instituto de Materiales Compuestos (IVW GmbH) de Alemania, explica: «La unidad de fabricación demuestra la capacidad resultante al combinar estas dos tecnologías de unión (láser e inducción), junto con el control de procesos en línea y los ensayos no destructivos. De momento ha habido una gran demanda y uno de nuestros socios ya ha identificado a dos clientes potenciales». Nuevas posibilidades Los materiales compuestos abren la puerta a nuevas posibilidades en una gran variedad de sectores industriales, ya que combinan las mejores propiedades de cada uno de sus elementos. Estos materiales están por todas partes. Por ejemplo, los polímeros de plástico mezclados con fibras de carbono, de vidrio o naturales se utilizan para fabricar el material ligero y resistente empleado en equipos deportivos, superficies de construcción o aviones. «Muchas personas conocen el uso de los materiales compuestos en el entorno de las energías renovables, como en los álabes de los aerogeneradores o para los deportes y el entretenimiento, como en la fabricación de bicicletas», observa Feiden. «Sin embargo, en la mayoría de aplicaciones es necesaria una conexión muy estrecha y precisa entre la estructura metálica existente y la pieza de plástico. Es aquí donde interviene FlexHyJoin. Decidimos centrarnos en los materiales compuestos del sector del automóvil porque hay una gran demanda de reducción de emisiones de CO2 y una manera de lograrlo es reemplazar algunas de las piezas de los coches con materiales compuestos para hacer vehículos más ligeros». El potencial de la colaboración El proyecto FlexHyJoin se basó en un proyecto anterior realizado a escala de laboratorio para crear una unidad piloto de fabricación flexible capaz de producir piezas de coche compuestas. Feiden comenta: «Desarrollamos la tecnología de fabricación y el componente para vehículos fue un producto derivado. El primer problema que encontramos fue decidir qué pieza íbamos a utilizar para demostrar el funcionamiento de la tecnología. Buscábamos algo que se pudiera aplicar en vehículos de pasajeros de fabricación en serie, así que optamos por el rigidizador de techos». Normalmente, los rigidizadores de techos son completamente metálicos. El equipo de FlexHyJoin reemplazó el metal por un ligero compuesto de polímero reforzado con fibra de vidrio junto con tres soportes metálicos que acoplaban el rigidizador a la carrocería del coche. Se empleó una unión por láser para adherir dos de los soportes y la tecnología de inducción para la unión del soporte central. «Combinamos estas dos tecnologías porque la unión por láser es ideal para piezas pequeñas con geometría compleja», añade Feiden. «Por otro lado, la inducción es el método más rápido para las piezas grandes con una geometría más simple». Todas las partes del proceso (desde el texturizado de la superficie por láser hasta la unión por láser e inducción y el control en línea del proceso) se integraron en una unidad de fabricación totalmente automatizada. A continuación, se mejoró el flujo de material para que cada una de esas etapas se realizara en un tiempo eficiente, con la consecuente mejora en el resultado final. Con la adaptación adecuada, la unidad puede gestionar una amplia gama de materiales y no solo la combinación de acero y polímero reforzado con fibra de vidrio empleada en el proyecto. Algunos representantes de la industria automovilística ya han expresado su interés en este proceso. Según Feiden, «en realidad, las tecnologías ya existen. Nuestro trabajo ha sido demostrar que es posible producir piezas compuestas híbridas combinando estas técnicas. Uno de los logros principales de este proyecto financiado con fondos europeos fue reunir distintas competencias de cinco países de la Unión Europea».

Palabras clave

FlexHyJoin, automoción, híbrido, industrial, compuesto, polímero, láser