Nowy wymiar technologii wytwarzania przyrostowego z materiałów ceramicznych

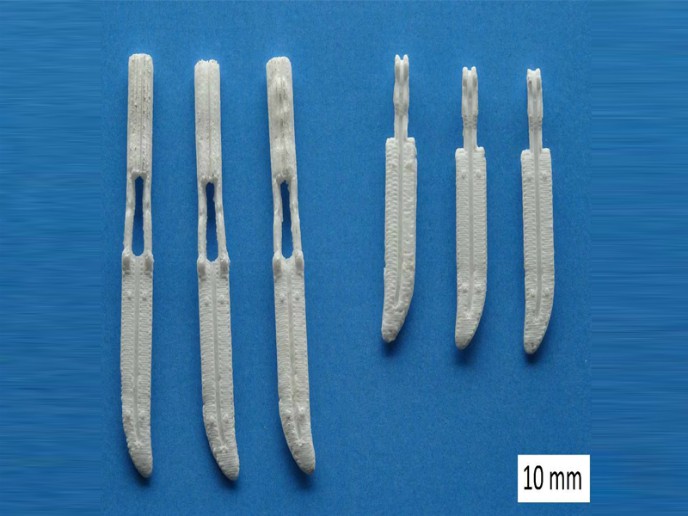

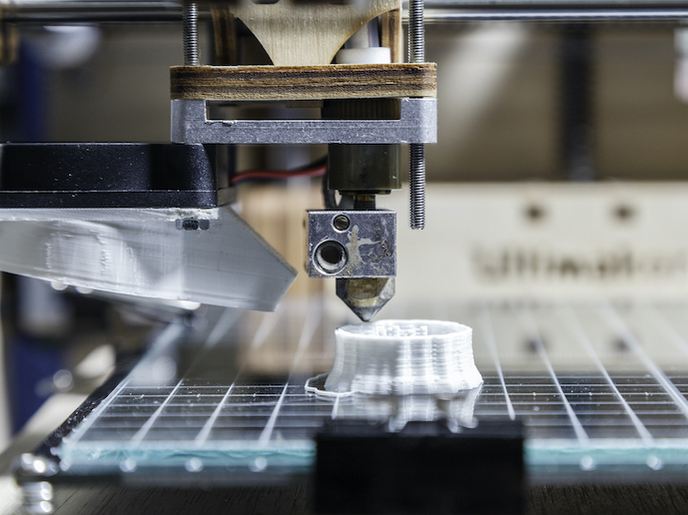

W ramach finansowanego przez Unię Europejską projektu CerAMfacturing powstało całkowicie nowatorskie podejście do wielomateriałowego wytwarzania przyrostowego wykorzystującego materiały ceramiczne. „Umożliwienie produkcji seryjnej dostosowanych oraz wielofunkcyjnych elementów do wielu zastosowań pozwoli na uzyskanie połączeń właściwości, które były dotychczas uważane za niezgodne, na przykład izolacji elektrycznej połączonej z przewodnictwem, zwartości oraz porowatości bądź zastosowania komponentów w dwóch różnych kolorach”, wyjaśnia dr Tassilo Moritz, koordynator projektu i przedstawiciel Instytutu Fraunhofera dla Technologii i Systemów Ceramicznych. Różne procesy produkcyjne dla szerokiej gamy produktów W ramach projektu naukowcy opracowali trzy dopasowane systemy wytwarzania przyrostowego przeznaczone do produkcji wielofunkcyjnych elementów ceramicznych z polimerów – osadzanie topionego materiału, druk 3D z materiałów termoplastycznych oraz produkcja materiałów ceramicznych oparta na litografii, znana także jako fotopolimeryzacja w kadzi. Każdy z tych procesów ma swoje specyficzne zastosowania. Osadzanie topionego materiału pozwala na szybkie wytwarzanie dużych i złożonych elementów przy zapewnieniu wysokiej wydajności materiałowej. Technologia druku 3D z materiałów termoplastycznych jest szczególnie przydatna przy wykorzystaniu wielu materiałów. Dodatkowo w procesie wytwarzania tą metodą wykorzystywane są mikrokropelki. Fotopolimeryzacja w kadzi wykorzystuje metodę polegającą na warstwowym nakładaniu lekkiej, światłoutwardzalnej zawiesiny ceramicznej, która może być później spiekana w celu osiągnięcia pełnej gęstości. Zespół zrzeszony w ramach projektu CerAMfacturing opracował pięć różnych elementów, które posłużyły w roli studiów przypadku: promiennik podczerwieni (IR), implant kręgosłupa, częściowy implant kolanowy, chirurgiczny mikrochwytak oraz dopasowaną kopertę zegarka. Spersonalizowane i wyjątkowe Początkowo dane ze spektrografii rezonansu magnetycznego trafiają do oprogramowania CAD w celu opracowania dopasowanych do potrzeb pacjenta implantów medycznych, takich jak implanty kolanowe lub kręgosłupa, chwytaki chirurgiczne i urządzenia terapeutyczne. Na podstawie anatomii i potrzeb pacjenta, zespół dobiera pożądany materiał lub kombinacje materiałów, a także odpowiednią technologię wytwarzania przyrostowego do produkcji stosownych elementów. Dodatkowo opracowano także nowe filamenty, zawiesiny i wsady ceramiczne oraz zawierające cząsteczki metali do wykorzystania w różnych wariantach procesu wytwarzania przyrostowego. Wszystkie trzy nowo opracowane urządzenia do wielomateriałowego wytwarzania przyrostowego z zastosowaniem wszystkich trzech technologii zostały z powodzeniem zademonstrowane w drugiej części projektu podczas warsztatów projektowych zorganizowanych przez Instytut Fraunhofera dla Technologii i Systemów Ceramicznych oraz podczas warsztatów na temat hybrydowych materiałów i procesów wytwarzania przyrostowego (HyMaPro), które zostały zorganizowane po zakończeniu projektu wspólnie z Instytutem Fraunhofera dla Technologii Materiałów. Maszyny przedstawia film prezentujący projekt. Na stronie internetowej magazynu „Journal of Visualized Experiments” (JoVE) zostały także opublikowane niedawno trzy dodatkowe filmy. Rozwiązywanie nieoczekiwanych problemów Oryginalny projekt promiennika podczerwieni okazał się zbyt duży, aby była możliwa jego produkcja przy wykorzystaniu nowych technologii wytwarzania przyrostowego, co doprowadziło do zmiany projektu i wytworzenia dużo mniejszego promiennika z wbudowanym elementem grzejnym. Kolejnym problemem były niezgodne współczynniki rozszerzalności cieplnej w zastosowanej pierwotnie kombinacji materiałów, w wyniku czego naukowcy postanowili zastosować połączenie stali nierdzewnej oraz cyrkonii. Przyszłość wytwarzania przyrostowego przy użyciu materiałów ceramicznych „Dostosowywanie produktów do indywidualnych potrzeb stanowi jedną z najważniejszych kwestii”, mówi dr Moritz. „Projekt CerAMfacturing pozwolił na pokazanie szerszemu gronu odbiorców możliwości oferowanych przez technologie wytwarzania przyrostowego w zakresie indywidualizacji lub dostosowania produktów medycznych oraz trafiających do konsumentów”, dodaje. Indywidualizacja produktów konsumenckich dla bardziej wyrafinowanych odbiorców jest „modna”, a techniki wytwarzania przyrostowego pozwolą na ochronę takich produktów przed podrabianiem i produkcją tanich imitacji. Na podstawie wyników projektu zostały złożone dwa zgłoszenia patentowe. W celu zwiększenia świadomości dotyczącej wyników projektu CerAMfacturing jako narzędzia marketingowego, określenie „CerAM” w połączeniu z trzema opracowanymi metodami wytwarzania przyrostowego zostaną zarejestrowane jako znaki handlowe: CerAM FFF, CerAM T3DP oraz CerAM VPP. „Projekt otworzy możliwości hybrydyzacji materiałów i procesów, a zarazem będzie stanowił źródło ważnej wiedzy naukowej na temat łączenia różnych materiałów przy pomocy metod wytwarzania przyrostowego”, podsumowuje dr Moritz.

Słowa kluczowe

CerAMfacturing, ceramiczne, metody wytwarzania przyrostowego, implant, wytwarzanie przyrostowe, chirurgiczne, wielomateriałowe, promiennik podczerwieni, osadzanie topionego materiału, druk 3D z materiałów termoplastycznych, produkcja materiałów ceramicznych oparta na litografii, fotopolimeryzacja w kadzi