Innowacyjne rozwiązania procesowo-maszynowe dla łańcucha wartości w sektorze produkcji

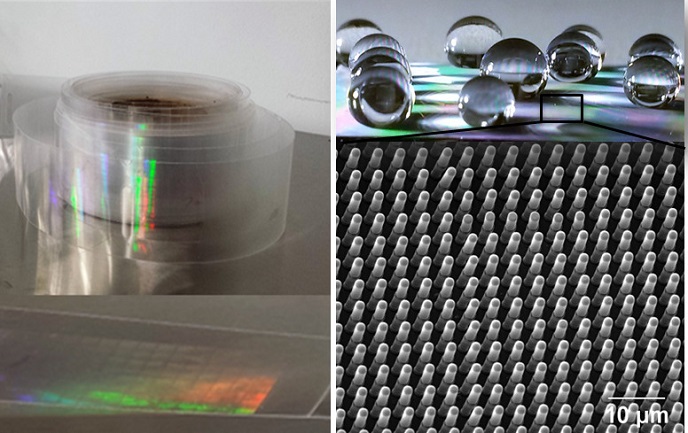

Przewiduje się, że maszyny hybrydowe staną się rozwiązaniem przemysłowym do produkcji wysoce złożonych komponentów. Dzięki temu w pojedynczej maszynie może odbywać się cały proces produkcji i obróbki takich części, w tym laserowe osadzanie metalu (ang. laser metal deposition, LMD). Na rynku dostępne są różne maszyny hybrydowe, jednak nie są one odpowiednio dostosowane do potrzeb przemysłowych. Potrzebne są również dalsze badania nad rozwojem ich elementów pomocniczych, takich jak oprogramowania oraz narzędzi do monitorowania i obsługi. To główne ograniczenia na drodze do komercjalizacji tego typu maszyn i wprowadzenia ich na rynek. Celem finansowanego ze środków unijnych projektu PARADDISE jest dostarczenie zainteresowanym stronom z łańcucha wartości produkcji wiedzy, narzędzi i części niezbędnych do wprowadzenia hybrydowych technologii produkcji, będących połączeniem procesów wytwarzania przyrostowego (ang. additive manufacturing, AM), takiego jak LMD, z tradycyjną obróbką – frezowaniem i toczeniem. „Dążyliśmy do ilościowego i jakościowego przełomu w stosowaniu laserowej technologii AM w obróbce komponentów metalowych poprzez zwiększenie niezawodności procesu LMD, jego integrację z procesami obróbki ubytkowej oraz opracowanie zestawu narzędzi i technologii ad hoc, które ułatwią integrację LMD ze skonsolidowanymi, przyjętymi metodami produkcji”, wyjaśnia Amaia Alberdi, koordynatorka projektu.

Opracowywanie złożonego procesu produkcyjnego

Aby zrealizować te cele, zespół projektu PARADDISE opracował narzędzia, w tym bazę danych dotyczących materiałów i procesów, technologie wspomagane komputerowo, system kontroli grubości warstwy oraz inteligentne komponenty, takie jak inteligentny zasilacz i głowica do LMD. W wyniku badań powstało 11 obiecujących rozwiązań. „Jednym z nich jest hybrydowa maszyna do LMD oraz frezowania i toczenia, ze zintegrowanymi inteligentnymi technologiami oraz systemem monitorowania procesu obróbki LMD metali, a także bazą danych procesów i materiałów LMD”, dodaje Alberdi. Baza danych zawiera 12 tablic technicznych z istotnymi informacjami, takimi jak zdolność produkcyjna, geometria i wydajność proszku. Złożone rozwiązanie procesowe opracowane przez uczonych z projektu PARADDISE zostało zintegrowane z maszyną hybrydową IBARMIA ZVH45/1600 Add+Process. Alberdi zaznacza: „Ta maszyna jest 5-osiowym centrum obróbki o wysokiej wydajności, z nieruchomym stołem i ruchomą kolumną. Przy jej pomocy można realizować różne procesy produkcyjne”. Rozwiązanie zwalidowano poprzez integrację oraz stworzenie dwóch przypadków użycia. Daje to producentom metalowych komponentów o wartości dodanej możliwość produkcji niezawodnych części wysokiej jakości przy wykorzystaniu mniejszej ilości materiałów i energii. To z kolei zmniejszy koszty produkcji przy jednoczesnym zwiększeniu możliwości popularyzacji tego rozwiązania w innych segmentach rynku.

Plany na przyszłość

Zespół projektu będzie promował swoje rozwiązanie wśród partnerów przemysłowych i poprzez sieci kontaktów. Naukowcy planują również przeprowadzenie oceny stopnia integracji z innymi maszynami do obróbki, które mają inną architekturę niż urządzenia produkowane przez firmę IBARMIA. „Chcemy przez to rozszerzyć rynek docelowy i znaleźć nowe przypadki użycia koncepcji hybrydowej”. Przewiduje się również, że w wyniku prac projektu PARADDISE zostaną stworzone nowe miejsca pracy. „Powstaną stanowiska dla wykwalifikowanych pracowników, m.in. inżynierów oprogramowania technologii PARADDISE CAx, projektantów odpowiednich komponentów i urządzeń, inżynierów produkcji zajmujących się niestandardową produkcją złożonych części na zamówienie itp.”, podsumowuje Alberdi. Poza tym stworzono nowe stanowiska związane z ekosystemem usług PARADDISE i usługami w całym cyklu życia produktów mechanicznych o złożonej geometrii.

Słowa kluczowe

PARADDISE, LMD, maszyna hybrydowa, komponenty metalowe, laserowe osadzanie metali, wytwarzanie przyrostowe