Uproszczone formowanie trudnych materiałów

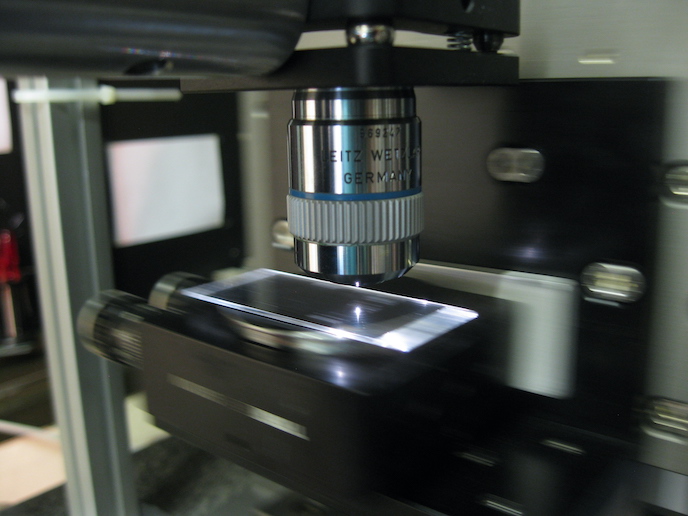

Konwencjonalne metody obróbki blach są czasochłonne i energochłonne, szczególnie w przypadku twardych materiałów, do jakich zaliczają się stopy tytanu i złożone części. Ich wytwarzanie wymaga ponadto specjalnych narzędzi. Korzystający z dofinansowania UE projekt "Innovative manufacturing of complex Ti sheet aeronautical components" (INMA) miał na celu opracowanie technologii wykorzystującej asymetryczne przyrostowe formowanie blach, która usprawni produkcję złożonych części metalowych bez konieczności stosowania specjalnych narzędzi. Oszczędność czasu, energii i kosztów wraz z dodatkową elastycznością zdecydowanie umocnią konkurencyjność UE w branży lotniczej i astronautycznej. Asymetryczne przyrostowe formowanie blach to dość nowa technika obróbki wspomaganej komputerowo, stanowiąca rozwinięcie starszej metody deformowania lokalnego. Komputerowo sterowane narzędzie formuje asymetryczną część blaszaną etapowo, bez potrzeby stosowania kosztownych matryc podtrzymujących. Ostateczna część stanowi zatem wynik ciągu lokalnych deformacji. Naukowcy skoncentrowali się na jednym stopie tytanu, Ti6Al-4V. Doświadczalne określanie parametrów obróbki wspomagano modelowaniem elementów skończonych w celu symulowania formowania dużych i skomplikowanych kształtów na gorąco i zimno. Po scharakteryzowaniu zdeformowanych stopów i zastosowaniu zaawansowanych technik analizy danych badacze zajęli się optymalizacją ścieżki narzędzia w celu zmniejszania zniekształceń, a zwiększania dokładności geometrycznej. Dwa prototypy demonstracyjne pozwoliły zaprezentować korzyści z tej innowacyjnej technologii. Do produkcji pręta ściskanego przy użyciu formowania na zimno zespół wykorzystał stop niklowo–chromowo–żelazny, Inconel 718. Pręt ściskany to pręt z amortyzacją wstrząsów wspierający skrzydło lub podwozie samolotu. Do produkcji dwóch generycznych kształtów podobnych do oprofilowań wysięgnika, pokryw aerodynamicznych wysięgnika, który mocuje silnik do skrzydła lub kadłuba, użyto stopu Ti6Al-4V. Tytan kształtowano w bezmatrycowym procesie formowania na gorąco. Wstępna ewaluacja potwierdziła wysoką dokładność geometryczną i dobrą jakość ogólną części, co oznacza gotowość technologii do komercjalizacji. Projekt INMA przyczynił się do postępu w dziedzinie elastycznych procesów produkcji opartych na wiedzy poprzez opracowanie procesów i scharakteryzowanie materiałów dla potrzeb trudnych do formowania blach metalowych. Technologia ta może potencjalnie zrewolucjonizować formowanie blach metalowych, a uczestnicy projektu INMA starają się o to, by to europejski sektor lotniczy znalazł się wśród pierwszych, które skorzystają z industrializacji.

Słowa kluczowe

Przestrzeń powietrzna, tytan, formowanie blach, innowacyjna produkcja, komponenty blach